Keď smerový regulačný ventil prestane správne fungovať, môže zastaviť celý hydraulický systém. Tieto ventily fungujú ako „riaditelia dopravy“ systémov napájanie tekutín a hovoria hydraulickej kvapaline, kam a kedy ísť. Čo však v skutočnosti spôsobuje zlyhanie týchto kritických komponentov?

Hlavné príčiny zlyhania smerového ventilu zvyčajne zahŕňajú kontamináciu (zodpovednú za 70-80% porúch), mechanické opotrebovanie, elektrické problémy, poškodenie tesnenia a nesprávnu inštaláciu. Zatiaľ čo symptómy ako prilepenie alebo netesnosť ventilu sú to, čo si operátori všimnú ako prvé, základné mechanizmy často zahŕňajú zložité interakcie medzi chémiou tekutín, mechanickým namáhaním a tepelnými účinkami.

Tento článok skúma poruchové režimy, s ktorými sa technici údržby a hydraulika najčastejšie stretávajú v priemyselnom prostredí. Pochopenie týchto mechanizmov pomáha posunúť stratégiu údržby od reaktívnych opráv k prediktívnej prevencii.

Kontaminácia: Hlavný vinník

Kontaminácia predstavuje najväčšiu príčinu zlyhania hydraulických ventilov v rôznych odvetviach. Výskum neustále ukazuje, že 70 až 90 percent všetkých problémov hydraulického systému má pôvod v kontaminovanej kvapaline. Výzva spočíva v pochopení, že kontaminácia prichádza v dvoch odlišných formách, z ktorých každá útočí na komponenty ventilu prostredníctvom rôznych mechanizmov.

Kontaminácia tvrdými časticami zahŕňa prach, kovové triesky a abrazívne nečistoty, ktoré sa dostanú do systému počas montáže, údržby alebo cez poškodené tesnenia. Tieto častice pôsobia ako brúsny papier vo vnútri tela ventilu. Presné uloženie medzi cievkou a jej otvorom zvyčajne meria iba 2 až 5 mikrometrov (0,00008 až 0,0002 palca) – tenšie ako ľudský vlas. Keď častice väčšie ako je táto vôľa vstúpia do medzery, zachytia sa medzi pohyblivými povrchmi a spôsobia odieranie troch telies.

Obrúsený materiál vytvára na vysoko leštených doštičkách cievky mikroskopické drážky. Tieto drážky ničia tesniacu kapacitu ventilu a vytvárajú obtokové cesty tekutiny. Vysokotlaková kvapalina potom cez tieto škrabance prúdi priamo do otvoru nádrže, čo spôsobuje pohyb pohonov, aj keď by mal ventil držať polohu. Poškodenie sa samo obnoví, pretože úlomky opotrebovania generované počiatočným poškriabaním vytvárajú viac abrazívnych častíc.

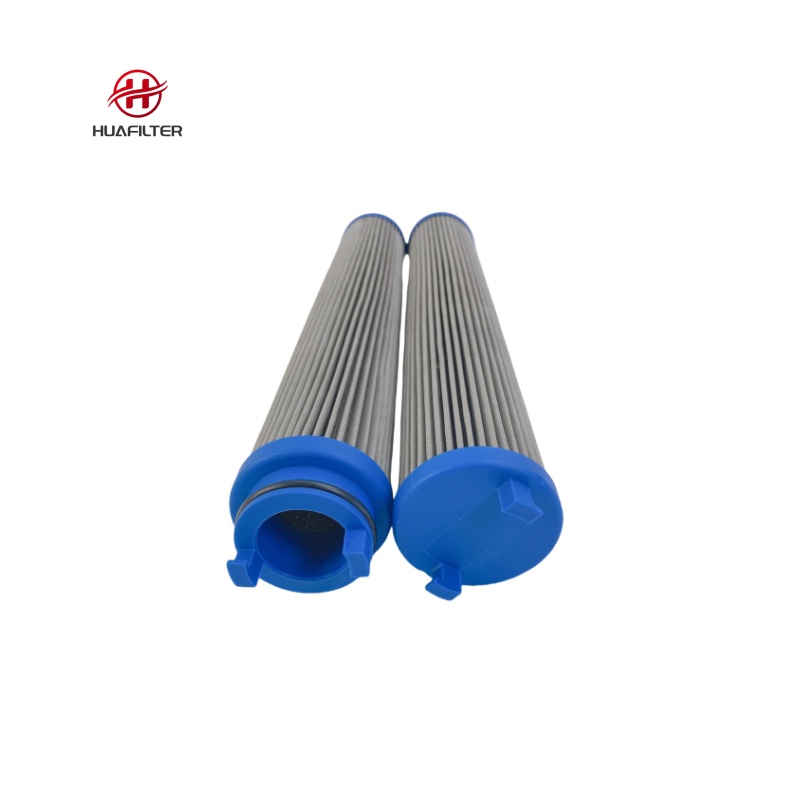

Rôzne typy ventilov vykazujú výrazne odlišnú citlivosť na kontamináciu časticami. Servoventily so zostavami tryska-klapka zlyhajú, keď častice malé ako 1-3 mikrometre blokujú pilotné otvory. Štandardné solenoidové smerové ventily tolerujú o niečo väčšie častice, ale stále vyžadujú starostlivú filtráciu. Kód čistoty ISO 4406 poskytuje štandard na meranie úrovní kontaminácie tekutín pomocou troch čísel na vyjadrenie počtu častíc nad 4, 6 a 14 mikrometrov na mililiter tekutiny.

| Typ ventilu | Úroveň citlivosti | Cieľový kód ISO 4406 | Typické povolenie | 1) Cievka spálená/otvorená |

|---|---|---|---|---|

| Servo ventily | Kritické | 15/13/10 alebo lepšie | 1-3 μm | Pilotné otvory sa ľahko upchávajú; malá kontaminácia spôsobuje zlyhanie kontroly |

| Proporcionálne ventily | ຕາຕະລາງທີ 3: ອັດຕາສ່ວນຂອງ APPPENTIONAL VS ການປະຕິບັດງານແລະຄວາມຕ້ອງການ | 15. 17. 2012 | 2-5 μm | Zvýšené trenie spôsobuje hysterézu a znižuje presnosť riadenia |

| Solenoidové smerové ventily | Mierne | 19/17/14 | 5-10 μm | Môže tolerovať určitú kontamináciu, ale dlhodobá expozícia spôsobuje opotrebovanie tesnenia |

| Ručné pákové ventily | Nízka | 20/18/15 | > 10 μm | Ručná sila môže prekonať trenie spôsobené ľahkým znečistením |

Štúdie ukazujú, že zlepšenie čistoty tekutín od ISO 20/18/15 do 16/14/11 môže predĺžiť životnosť komponentov troj- až štvornásobne. Tímy údržby, ktoré ignorujú tieto ciele, vidia predčasné zlyhanie ventilov bez ohľadu na iné preventívne opatrenia.

Druhá hrozba kontaminácie pochádza z mäkkých usadenín nazývaných lak alebo lak. Na rozdiel od tvrdých častíc, ktoré môže filtrácia odstrániť, lak sa tvorí chemickými reakciami v samotnej hydraulickej kvapaline. Vysoké teploty nad 60 °C (140 °F) spúšťajú oxidáciu základného oleja, najmä ak je katalyzovaná rozpustenou meďou alebo železom z opotrebovania systému. Oxidačné produkty sa spočiatku rozpúšťajú v kvapaline, ale postupne polymerizujú na lepkavé, nerozpustné zlúčeniny.

Usadeniny laku sa prednostne hromadia na kovových povrchoch v oblastiach s nízkym prietokom, najmä okolo koncov cievok a riadiacich komôr. Materiál pôsobí ako lepidlo a vypĺňa kritickú vôľu medzi cievkou a otvorom. Teplotná citlivosť vytvára charakteristický vzorec zlyhania známy ako „pondelková ranná nevoľnosť“. Počas prevádzky teplý olej udržuje nánosy laku mäkké a polorozpustené, čo umožňuje fungovanie ventilu. Keď je zariadenie cez víkend nečinné, kvapalina sa ochladí a lak stvrdne do pevného povlaku, ktorý mechanicky zablokuje cievku na mieste. Operátori, ktorí sa pokúšajú spustiť systém v pondelok ráno, našli ventily, ktoré sa odmietajú preradiť. Keď sa systém zahreje cez obtok poistného ventilu, lak opäť zmäkne a chyba záhadne zmizne.

Tradičné metódy analýzy oleja pomocou spektrometrie nedokážu odhaliť prekurzory lakov, pretože existujú ako submikrónové mäkké častice. Test Membrane Patch Colorimetry (MPC) podľa ASTM D7843 poskytuje jediné spoľahlivé včasné varovanie. Tento test prechádza olejom cez 0,45-mikrometrovú filtračnú membránu, pričom zachytáva nerozpustné degradačné produkty, ktoré farbia membránu. Spektrofotometer meria intenzitu farby vo farebnom priestore CIE Lab a vytvára hodnotu ΔE. Hodnoty pod 15 indikujú nízke riziko lakovania, zatiaľ čo hodnoty nad 30-40 signalizujú hroziace prilepenie ventilu a vyžadujú okamžitý zásah pomocou elektrostatickej filtrácie alebo systémov iónomeničovej živice.

Mechanické opotrebovanie a únava komponentov

Dokonca aj v dokonale čistých systémoch opakované tlakové cykly postupne opotrebúvajú komponenty ventilu v dôsledku bežného prevádzkového namáhania. Mechanizmy zlyhania sa zásadne líšia od poškodenia kontamináciou, ale nakoniec spôsobujú podobné príznaky zlyhania ventilu.

Tesniace krúžky a záložné krúžky zažívajú nepretržitú kompresiu a relaxáciu, keď tlak v systéme kolíše. Elastomérny materiál podlieha trvalej deformácii prostredníctvom procesu, ktorý inžinieri nazývajú kompresný set. Po miliónoch cyklov strácajú O-krúžky svoju schopnosť vrátiť sa do pôvodného tvaru. Redukované zasahovanie umožňuje zvýšený vnútorný únik okolo cievky. Posun valca sa stáva viditeľným, pretože ventil už nedokáže efektívne udržiavať tlak. Teplota urýchľuje tento proces starnutia – tesnenia fungujúce pri 80 °C (176 °F) sa degradujú zhruba dvakrát rýchlejšie ako tesnenia pri 40 °C (104 °F).

Vratné pružiny čelia podobným problémom s únavou vo vysokocyklových aplikáciách. Tieto pružiny poskytujú silu na vycentrovanie cievky alebo jej vrátenie do neutrálnej polohy po deaktivácii solenoidu. Konštantné cykly stláčania spôsobujú únavu kovu, ktorá postupne znižuje konštantu pružiny. Oslabeným pružinám môže chýbať dostatočná sila na prekonanie hydraulického tlaku alebo trenia, čo spôsobí, že cievka visí v posunutej polohe. V extrémnych prípadoch dochádza k praskaniu koróziou pod napätím, keď sa kontaminácia vodou spojí s mechanickým namáhaním, čo vedie k náhlemu prasknutiu pružiny a úplnej strate ovládania ventilu.

Samotná cievka sa opotrebováva na miestach, kde kĺže proti otvoru. Mikroskopické nerovnosti povrchu vytvárajú vysoko namáhané kontaktné body, ktoré sa postupne leštia. Toto radiálne opotrebenie zväčšuje rozmer vôle, čo umožňuje väčší únik. Vzor opotrebovania zvyčajne vykazuje asymetriu, pretože rozloženie tlaku po obvode cievky sa mení v závislosti od konfigurácií portov. Jedna strana sa opotrebováva rýchlejšie ako ostatné, čo môže spôsobiť mierne natiahnutie cievky v otvore a zvýšenie trenia.

Sedlové ventily čelia iným mechanickým problémom ako cievkové ventily. Namiesto opotrebovania posuvným pohybom sedlové ventily závisia od kužeľa alebo gule, ktorá tlačí na zodpovedajúci povrch sedadla, aby sa dosiahlo tesnenie. Kontaktné napätie sa sústreďuje na úzku líniu okolo sedadla. Ak sa na tomto tesniacom povrchu zachytí tvrdá častica, tlak systému zatlačí časticu do mäkšieho kovu, čím vytvorí trvalý dojem alebo jamku. Dokonca aj po odstránení častice umožňuje poškodená línia tesnenia únik. Tento poruchový režim vysvetľuje, prečo sedlové ventily často prechádzajú od dokonalého utesnenia k značnému úniku s malým varovaním.

Elektrické a solenoidové poruchy

Elektrické rozhranie medzi riadiacimi systémami a hydraulickými ventilmi zavádza režimy porúch, ktoré mätú technikov, ktorí sa zameriavajú iba na mechanické príčiny. Vyhorenie cievky elektromagnetu patrí medzi najčastejšie hlásené poruchy ventilov, ale analýza ukazuje, že elektrické problémy zvyčajne vyplývajú skôr z mechanických príčin než z čisto elektrických porúch.

AC (striedavý prúd) solenoidové ventily demonštrujú obzvlášť tesné spojenie medzi mechanickým a elektrickým správaním. Impedancia cievky závisí predovšetkým od indukčnej reaktancie, ktorá sa mení nepriamo úmerne so vzduchovou medzerou v magnetickom obvode. Keď sa napätie prvýkrát aplikuje na solenoid striedavého prúdu, kotva sedí v maximálnej vzdialenosti od čela pólu, čím sa vytvorí maximálna vzduchová medzera a minimálna indukčnosť. Nízka indukčnosť znamená nízku impedanciu, ktorá umožňuje, aby nárazový prúd, ktorý môže dosiahnuť 5 až 10-násobok normálneho prídržného prúdu, pretekal vinutím cievky.

Pri normálnej prevádzke elektromagnetická sila uzavrie kotvu v priebehu milisekúnd. Zrútená vzduchová medzera dramaticky zvyšuje indukčnosť, zvyšuje impedanciu a znižuje prúd na bezpečné ustálené úrovne. Celá sekvencia závisí od voľného mechanického pohybu zostavy kotvy a cievky. Ak nánosy laku, kontaminácia čiastočkami alebo mechanické spojenie bráni cievke dokončiť jej zdvih, vzduchová medzera zostane otvorená. Cievka pokračuje v odbere masívneho nárazového prúdu donekonečna. Podľa Jouleovho zákona (Q = I²Rt) teplo generované v cievke stúpa so štvorcom prúdu. V priebehu niekoľkých sekúnd až minút sa izolácia vinutia roztaví, čo spôsobí skraty, ktoré generujú ešte viac tepla, až kým cievka úplne nezlyhá.

Tento mechanizmus vysvetľuje, prečo jednoduchá výmena spálenej cievky bez skúmania mechanického prilepenia zaručuje opakované zlyhanie. Ak základný mechanický problém pretrváva, nová cievka sa spáli okamžite po napájaní. Diagnostické postupy musia vždy zahŕňať testovanie manuálneho ovládania – fyzické zatlačenie cievky ventilu ručným ovládačom na overenie hladkého pohybu pred predpokladanou elektrickou poruchou.

Jednosmerné solenoidy (jednosmerný prúd) vykazujú miernejšie poruchy, pretože ich prúd závisí iba od napätia a odporu (I = V/R), nezávisle od polohy kotvy. Mechanicky zaseknutý jednosmerný ventil jednoducho nedokáže posunúť, ale zriedka prepáli cievku. Poruchy solenoidov jednosmerného prúdu sa zvyčajne spájajú so skutočnými elektrickými príčinami, ako je prepätie prekračujúce menovité hodnoty o viac ako 10 percent, nadmerná okolitá teplota brániaca rozptylu tepla alebo prenikanie vlhkosti spôsobujúce vnútorné skraty.

Ďalšia mechanicko-elektrická interakcia nastáva v trubici jadra (vodič kotvy). Táto tenkostenná trubica izoluje armatúru od hydraulickej kvapaliny a zároveň umožňuje prechod magnetického toku. Nadmerný inštalačný moment na montážnej matici solenoidu alebo abnormálne tlakové špičky môžu deformovať rúrku a vytvárať tesné miesta, ktoré ťahajú kotvu. Solenoid generuje nedostatočnú silu na to, aby prekonal toto pridané trenie, čo vedie k poruchám „pod napätím, ale bez pohybu“, ktoré sa javia ako elektrické, ale pramenia z mechanických príčin.

Degradácia tesnenia a chemická nekompatibilita

Tesnenia predstavujú chemicky najcitlivejšie komponenty v smerových ventiloch. Zatiaľ čo kovové časti odolávajú väčšine hydraulických kvapalín, elastomérne tesnenia môžu pri vystavení nekompatibilným chemikáliám katastrofálne zlyhať. Spôsob poruchy sa úplne líši od zhoršenia súvisiaceho s opotrebovaním a často sa vyskytuje rýchlo po výmene kvapaliny alebo výmene tesnenia za nesprávne materiály.

Chemický útok sa prejavuje predovšetkým opuchom a mäknutím. Keď materiál tesnenia nie je kompatibilný s hydraulickou kvapalinou, molekuly kvapaliny prenikajú do polymérnej matrice a spôsobujú objemovú expanziu. Napuchnuté tesnenie presahuje rozmery drážky a vytvára vysoký zásah do pohyblivých častí. Tesnenia z nitrilového kaučuku (NBR alebo Buna-N) vystavené ohňovzdorným kvapalinám na báze fosfátových esterov, ako je Skydrol, to dramaticky demonštrujú. NBR absorbuje tekutinu a silne napučiava, pričom sa mení na mäkkú gélovitú hmotu. Rozšírené tesnenie vytvára obrovské trenie proti cievke a môže úplne zabrániť prevádzke ventilu v priebehu niekoľkých hodín. Šmykové sily odtrhávajú kúsky z mäkčenej gumy, čím sa vytvárajú úlomky, ktoré upchávajú pilotné kanály a poškodzujú komponenty po prúde.

Správny výber materiálu tesnenia vyžaduje prispôsobenie chemického zloženia elastoméru konkrétnej použitej hydraulickej kvapaline. Výzva sa zintenzívňuje v systémoch, ktoré prechádzajú z minerálneho oleja na syntetické kvapaliny alebo prechádzajú medzi rôznymi ohňovzdornými prípravkami. To, čo funguje perfektne v jednej aplikácii, spôsobuje okamžité zlyhanie v inej.

| Typ hydraulickej kvapaliny | nitril (NBR) | Fluorokarbón (Viton/FKM) | EPDM guma | Polyuretán |

|---|---|---|---|---|

| Minerálny olej | Výborne | Výborne | Ťažké poškodenie | Výborne |

| Fosfátový ester (Skydrol) | Ťažké poškodenie | Mierna/Chudobná | Výborne | Ťažké poškodenie |

| Vodný glykol | Dobre | Dobre | Dobre | Slabá (hydrolýza) |

| Biologicky odbúrateľný ester (HEES) | Spravodlivé | Dobre | Chudák | Spravodlivé |

Tabuľka odhaľuje kritické vzťahy - EPDM funguje vynikajúco v systémoch fosfátových esterov, ale katastrofálne zlyháva v minerálnom oleji, čo ukazuje presne opačný vzorec ako NBR. Fluorokarbónové tesnenia (Viton) ponúkajú širokú kompatibilitu, ale stoja podstatne viac a v niektorých ohňovzdorných kvapalinách vykazujú len mierny výkon. Technici musia počas údržby overiť kódy materiálu tesnenia a zabezpečiť, aby náhradné diely zodpovedali chémii kvapaliny.

Vysokotlakové aplikácie zavádzajú čisto mechanický spôsob zlyhania tesnenia nazývaný extrúzia alebo nibbling. Pri tlakoch presahujúcich 20 MPa (3000 psi) sa O-krúžky správajú skôr ako viskózne kvapaliny než elastické tuhé látky. Ak vzdialenosť medzi združenými kovovými časťami prekročí konštrukčné limity v dôsledku nahromadenia tolerancií opotrebenia alebo obrábania, tlak systému vtlačí gumu do medzery. Tlakové pulzácie spôsobujú, že vytlačená časť sa opakovane vytláča a ťahá späť. Kovové okraje fungujú ako nožnice a pri každom tlakovom cykle odrezávajú z tesnenia malé kúsky. Poškodené tesnenie má na nízkotlakovej strane charakteristický žuvaný vzhľad. Inžinieri zabraňujú vytláčaniu pri vysokotlakových aplikáciách inštaláciou záložných krúžkov vyrobených z PTFE (polytetrafluóretylénu) na nízkotlakovú stranu každého O-krúžku, čím fyzicky blokujú cestu vytláčania.

Extrémne teploty tiež degradujú tesnenia prostredníctvom mechanizmov, ktoré nesúvisia s chemickou kompatibilitou. Dlhodobé vystavenie teplu nad prípustnú teplotu tesnenia spôsobuje stvrdnutie a stratu elasticity. Krehké tesnenie pri stlačení praská a vytvára trvalé únikové cesty. Nízke teploty pod bodom skleného prechodu spôsobujú podobnú krehkosť. Tesnenia, ktoré sa ohýbajú za studena, sa môžu katastrofálne zlomiť. Teplotné špecifikácie v katalógoch tesnení predstavujú kritické výberové kritériá, ktoré údržbárske tímy niekedy prehliadajú.

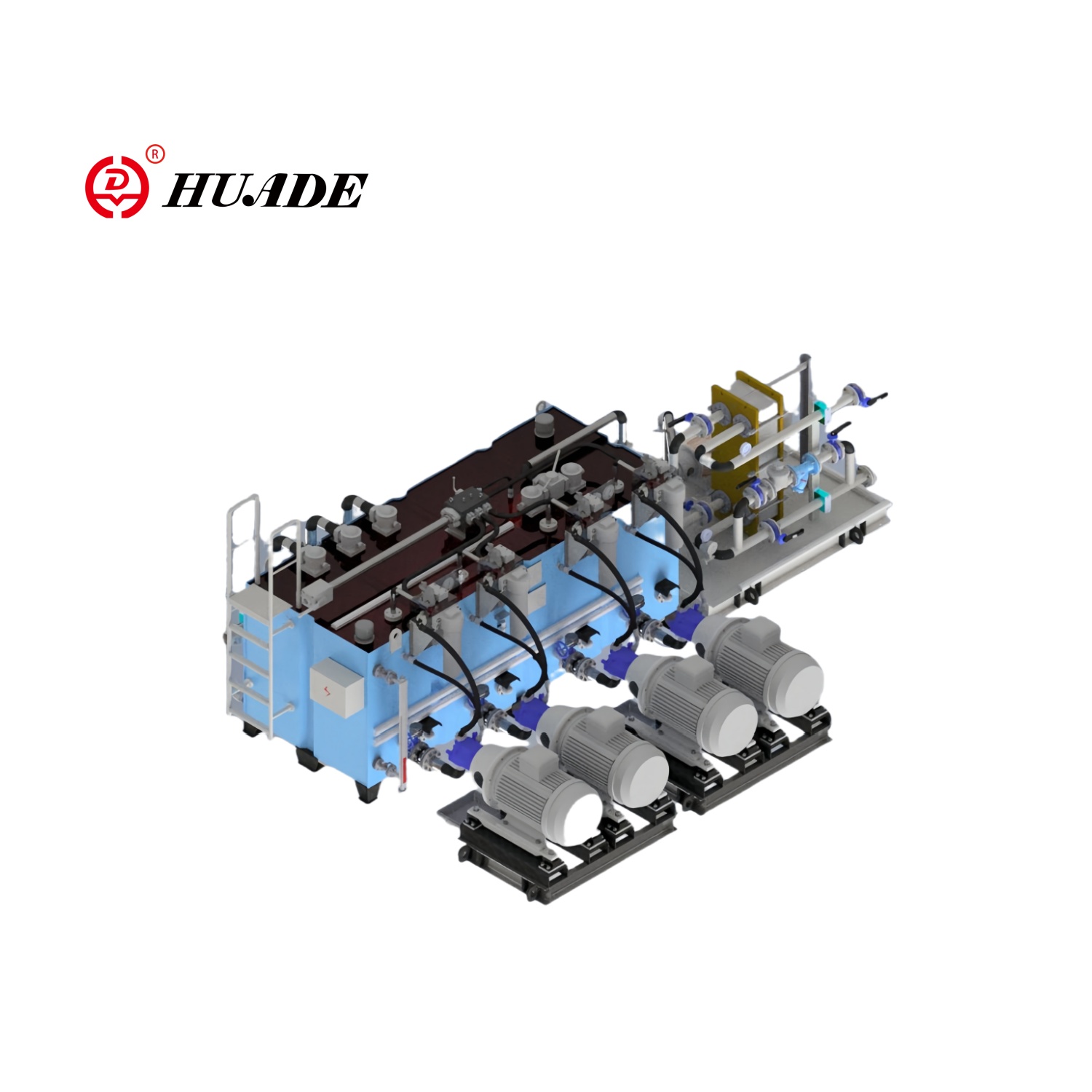

Problémy dynamiky tekutín: kavitácia a erózia

Vysokorýchlostný prietok tekutiny cez ventilové porty a kanáliky vytvára sily schopné fyzicky zničiť kovové povrchy. Tieto režimy zlyhania dynamiky tekutiny sa líšia od kontaminácie alebo opotrebovania, pretože poškodenie pochádza skôr zo samotnej tekutiny ako z cudzích častíc alebo opakovaného pohybu.

Kavitácia nastáva, keď lokálny tlak klesne pod tlak pár hydraulickej kvapaliny, čo spôsobí jej var a tvorbu bublín pár. Podľa Bernoulliho princípu sa rýchlosť tekutiny dramaticky zvyšuje, keď prechádza úzkym otvorom na ventilovom porte, so zodpovedajúcim poklesom tlaku. Ak tento pokles tlaku zníži statický tlak pod tlak pár kvapaliny pri prevádzkovej teplote, v prúde kvapaliny sa rýchlo vytvoria parné dutiny.

Deštruktívna fáza začína, keď tieto bubliny naplnené parou prúdia po prúde do oblastí s vyšším tlakom. Bubliny, ktoré sa nedokážu udržať, sa prudko zrútia v procese nazývanom implózia. Každá kolabujúca bublina generuje mikroskopický vysokorýchlostný prúd, ktorý môže dosiahnuť nadzvukovú rýchlosť a vytvoriť miestne tlaky presahujúce niekoľko tisíc barov. Keď tieto mikrotrysky opakovane narážajú na kovové povrchy, erodujú materiál preč mechanizmom podobným rezaniu vodným lúčom. Na poškodených povrchoch vzniká charakteristická hubovitá jamka, ktorá ničí presne opracované dávkovacie hrany na cievkach ventilov.

Operátori môžu často odhaliť kavitáciu skôr, ako vizuálna kontrola odhalí poškodenie, pretože vytvára výrazné akustické podpisy. Opakované zrútenie bublín vytvára hluk, ktorý znie ako trasenie štrku v nádobe alebo vysoké pískanie. Systémy bežiace blízko kavitačného prahu vykazujú prerušovaný hluk, ktorý prichádza a odchádza so zmenami zaťaženia. Hluk priamo koreluje s progresívnou eróziou kovu, vďaka čomu je akustické monitorovanie cenným nástrojom prediktívnej údržby.

Súvisiaci, ale odlišný spôsob poruchy nazývaný erózia ťahaním drôtu ovplyvňuje sedlové plochy ventilov. Keď by mal byť ventil zatvorený, ale zlyhá úplne utesniť kvôli časticiam, ktoré držia sedlo otvorené, alebo poškodeniu povrchu, vysokotlaková kvapalina pretlačí mikroskopickú medzeru extrémnou rýchlosťou. Rýchlosť prúdenia môže dosiahnuť stovky metrov za sekundu cez tieto malé netesnosti. Prúd tekutiny prerezáva kov ako vodný nôž a vyrezáva úzke drážky, ktoré pripomínajú škrabance z jemného drôtu. Akonáhle začne poškodenie ťahaním drôtu, oblasť úniku sa rýchlo zväčší a ventil stratí všetku schopnosť udržať tlak.

Tlakový rozdiel na ventile určuje intenzitu kavitácie a erózie. Konštruktéri vyberajú ventily s vhodnou prietokovou kapacitou na udržanie poklesu tlaku v prijateľných medziach. Prevádzka ventilov pri vyšších tlakových rozdieloch, než je ich konštrukčná hodnota, urýchľuje dynamické poškodenie kvapaliny. Systémy s neadekvátnym vypúšťacím potrubím pilota alebo zablokovanými otvormi nádrže vytvárajú protitlak, ktorý núti hlavnú cievku pracovať s nadmerným poklesom tlaku, čím sa spúšťa kavitácia, aj keď sa špecifikácie systému zdajú normálne.

Inštalácia a mechanické namáhacie faktory

Mechanické faktory súvisiace s montážou ventilu a konštrukciou systému vytvárajú chybové režimy, ktoré zmätú poradcov pri riešení problémov, pretože ventil sa javí ako chybný ihneď po inštalácii, no po odstránení zo systému funguje voľne. Tieto poruchy spôsobené inštaláciou sú výsledkom elastickej deformácie telesa ventilu pri namáhaní montážnymi silami.

Montáž smerových regulačných ventilov na pomocné dosky alebo rozvody vyžaduje rovnomernú upínaciu silu naprieč viacerými montážnymi skrutkami. Nerovnomerné pôsobenie krútiaceho momentu spôsobuje mierne skrútenie telesa ventilu. Zatiaľ čo táto deformácia môže merať len niekoľko mikrometrov, stáva sa kritickou pre ventily, kde je vôľa medzi cievkou a dierou len 2-5 mikrometrov. Kruhový otvor skrútený do elipsy zovrie valcovú cievku v protiľahlých bodoch, čím sa dramaticky zvýši trenie alebo sa cievka úplne zasekne.

Signatúra poruchy sa jasne prejavuje - nový ventil, ktorý sa odmieta posunúť, keď je priskrutkovaný k systému, sa pri držaní v ruke voľne pohybuje. Technici, ktorí nemajú povedomie o tomto mechanizme, často obviňujú výrobcu ventilu a iniciujú zbytočné reklamácie. Skutočná príčina spočíva v nesprávnom postupe inštalácie. Výrobcovia ventilov špecifikujú hodnoty krútiaceho momentu a postupnosti uťahovania pre montážny hardvér. Dodržiavanie týchto špecifikácií udržiava geometriu otvoru v tolerancii. Nadmerný krútiaci moment alebo vzory uťahovania od rohu k rohu spôsobujú napätie pri krútení, ktoré oválne vŕta.

Signatúra poruchy sa jasne prejavuje - nový ventil, ktorý sa odmieta posunúť, keď je priskrutkovaný k systému, sa pri držaní v ruke voľne pohybuje. Technici, ktorí nemajú povedomie o tomto mechanizme, často obviňujú výrobcu ventilu a iniciujú zbytočné reklamácie. Skutočná príčina spočíva v nesprávnom postupe inštalácie. Výrobcovia ventilov špecifikujú hodnoty krútiaceho momentu a postupnosti uťahovania pre montážny hardvér. Dodržiavanie týchto špecifikácií udržiava geometriu otvoru v tolerancii. Nadmerný krútiaci moment alebo vzory uťahovania od rohu k rohu spôsobujú napätie pri krútení, ktoré oválne vŕta.

Ventily v štýle kazety inštalované v dutinách potrubia čelia podobným výzvam. Krútiaci moment závitu a hĺbka dutiny ovplyvňujú, ako kazeta sedí. Nadmerné utiahnutie závitov môže deformovať tenké steny tela kazety. Nesprávna hĺbka dutiny spôsobuje, že kazeta je v napätí alebo stlačení, pričom obe možnosti skresľujú vnútorné vôle. Tieto chyby pri inštalácii sa prejavujú ako ventily, ktoré perfektne fungovali na testovacej stolici, ale pri montáži do výrobného potrubia sa lepia alebo unikajú.

Vibrácie a nárazové zaťaženie spôsobujú dynamické namáhanie, ktoré časom unavuje kovové komponenty. Smerové ventily namontované na mobilných zariadeniach alebo piestových strojoch sú vystavené silám zrýchlenia, ktoré popraskajú montážne výstupky, zlomia prídržné kolíky a uvoľnia závitové spojenia. Mechanický náraz z vodného rázu – tlakové rázy vznikajúce pri rýchlom zatváraní ventilov – môže niekoľkonásobne prekročiť menovitý tlak ventilu. Opakované tlakové skoky deformujú kovové povrchy a spôsobujú únavové trhliny, ktoré nakoniec vedú k prasknutiu krytu alebo prasknutiu cievky.

Diagnostické prístupy pri poruchách smerových regulačných ventilov

Efektívne riešenie problémov vyžaduje systematické skúmanie, ktoré izoluje mechanizmus zlyhania pred výmenou komponentov. Nasledujúca diagnostická sekvencia funguje od jednoduchých externých kontrol k invazívnej internej kontrole, čím sa minimalizujú prestoje a zároveň sa zbierajú definitívne údaje o základnej príčine.

Prvým krokom je vizuálna a senzorická kontrola. Vonkajší únik tekutiny okolo spojov krytu alebo tesniacich upchávok indikuje poruchu O-krúžku. Stopy po popáleninách alebo roztavený plast na cievkach elektromagnetu potvrdzujú elektrické prehriatie. Výrazný zápach izolácie spálenej cievky sa výrazne líši od bežného zápachu hydraulického oleja. Kavitácia vytvára charakteristický hluk, ktorý vyškolení technici okamžite rozpoznajú. Zaznamenávanie základných akustických podpisov počas správnej prevádzky umožňuje porovnanie, keď nastanú problémy.

Testovanie manuálneho ovládania poskytuje kritickú mechanickú a elektrickú diferenciáciu. Takmer všetky solenoidové smerové ventily obsahujú ručný stláčací kolík alebo tlačidlo, ktoré mechanicky núti cievku preradiť. Ak ventil reaguje na manuálne ovládanie a systém funguje normálne, mechanizmus ventilu funguje správne a problém spočíva v elektrických riadiacich obvodoch. Naopak, nemožnosť manuálneho posunutia cievky potvrdzuje mechanické spojenie spôsobené znečistením, lakom alebo deformáciou. Tento jednoduchý test trvá niekoľko sekúnd, ale eliminuje hodiny zbytočného úsilia pri hľadaní nesprávneho režimu zlyhania.

Elektrické overenie vyžaduje meranie odporu cievky aj skutočného prevádzkového napätia. Hodnoty odporu spadajúce mimo špecifikovaný rozsah (zvyčajne 50-200 ohmov pre jednosmerné cievky, 10-50 ohmov pre striedavé cievky) naznačujú poškodenie cievky. Samotný odpor však rozpráva neúplný príbeh. Meranie napätia na solenoidovom konektore pri zaťažení odhalí pokles napätia z uvoľnených spojov alebo poddimenzovaných káblov. Solenoid dimenzovaný na 24 V DC, ktorý prijíma iba 18 V DC kvôli odporu drôtu, môže generovať nedostatočnú silu na posunutie cievky proti trecím a tlakovým silám. Elektromagnetická sila sa mení s druhou mocninou napätia (F ∝ V²), čo spôsobuje, že pokles napätia je obzvlášť škodlivý.

Kvantifikácia vnútorného úniku vyžaduje hydraulické testovacie zariadenie. Najpraktickejšia metóda pre mobilné zariadenia zahŕňa zablokovanie ventilových portov a ich individuálne natlakovanie pri meraní prietoku do nádrže. Porovnanie nameraných netesností so špecifikáciami výrobcu určuje, či vnútorné opotrebovanie prekročilo prijateľné limity. V prípade stacionárnych zariadení poskytuje sledovanie driftu ovládača pri zaťažení funkčné posúdenie úniku. Pohon, ktorý sa pomaly vysúva alebo zasúva, keď je ventil v neutrálnej polohe, indikuje nadmerný vnútorný únik, ktorý umožňuje, aby tlak dosiahol nesprávnu komoru.

Tepelné zobrazovanie ponúka neinvazívnu techniku na detekciu vnútorného úniku predtým, ako sa stane kritickým. Vysokorýchlostný tok cez vôle zväčšené opotrebením vytvára teplo prostredníctvom škrtenia. Infračervená kamera snímajúca telo ventilu odhaľuje horúce miesta na miestach s abnormálnym vnútorným prietokom. Rozdiely teplôt 10-20°C nad okolitými oblasťami naznačujú významné únikové cesty. Toto včasné varovanie umožňuje plánovanú údržbu predtým, ako úplná porucha zastaví výrobu.

Ďalšia mechanicko-elektrická interakcia nastáva v trubici jadra (vodič kotvy). Táto tenkostenná trubica izoluje armatúru od hydraulickej kvapaliny a zároveň umožňuje prechod magnetického toku. Nadmerný inštalačný moment na montážnej matici solenoidu alebo abnormálne tlakové špičky môžu deformovať rúrku a vytvárať tesné miesta, ktoré ťahajú kotvu. Solenoid generuje nedostatočnú silu na to, aby prekonal toto pridané trenie, čo vedie k poruchám „pod napätím, ale bez pohybu“, ktoré sa javia ako elektrické, ale pramenia z mechanických príčin.

| Symptóm | Pravdepodobná príčina | Diagnostická kontrola | Náprava |

|---|---|---|---|

| Ventil sa neposúva | 1) Cievka spálená/otvorená 2) Cievka prilepená od laku 3) Skreslenie tela |

1) Zmerajte odpor cievky 2) Skúste manuálne prepísanie 3) Mierne povoľte upevňovacie skrutky |

1) Vymeňte cievku a zafixujte lepenie 2) Vyčistite ventil, nainštalujte lakový filter 3) Vráťte sa cez špecifikáciu |

| Cievka opakovane horí | 1) Viazanie cievky spôsobuje nábeh striedavého prúdu 2) Prepätie 3) Vysoká rýchlosť cyklu |

1) Skontrolujte trenie cievky 2) Odmerajte svorkové napätie 3) Skontrolujte logiku riadenia |

1) Opravte väzbu alebo prepnite na DC 2) Správne napájanie 3) Zlepšite chladenie alebo znížte cykly |

| Posuny pohonu | 1) Vnútorné opotrebovanie/netesnosť 2) Porucha tesnenia Posuny pohonu |

1) Zablokujte porty a zmerajte pokles tlaku 2) Skontrolujte prietok spätného potrubia 3) Otestujte čistotu kvapaliny |

1) Vymeňte ventil 2) Vymeňte tesnenia 3) Filtrujte olej na cieľovú hodnotu ISO |

| Nadmerný hluk | 1) Kavitácia 2) Zvuk elektromagnetu striedavého prúdu |

1) Analyzujte frekvenciu šumu 2) Skontrolujte, či čelo armatúry nie je znečistené |

1) Zvýšte protitlak, odstráňte vzduch 2) Vyčistite čelá pólov alebo prepnite na jednosmerný prúd |

Sprievodca riešením problémov syntetizuje vzťahy symptóm-príčina-riešenie, s ktorými sa technici v teréne stretávajú najčastejšie. Dodržiavanie tohto štruktúrovaného prístupu skracuje čas diagnostiky a zároveň zvyšuje mieru úspešnosti opravy správne na prvýkrát.

Posun smerom k prediktívnej údržbe

Pochopenie mechanizmov zlyhania umožňuje prechod od reaktívnej údržby pri poruchách k stratégiám údržby založenej na prediktívnych podmienkach. Namiesto čakania na zlyhanie ventilov počas výroby, prediktívne prístupy zisťujú degradáciu včas a plánujú opravy počas plánovaných odstávok.

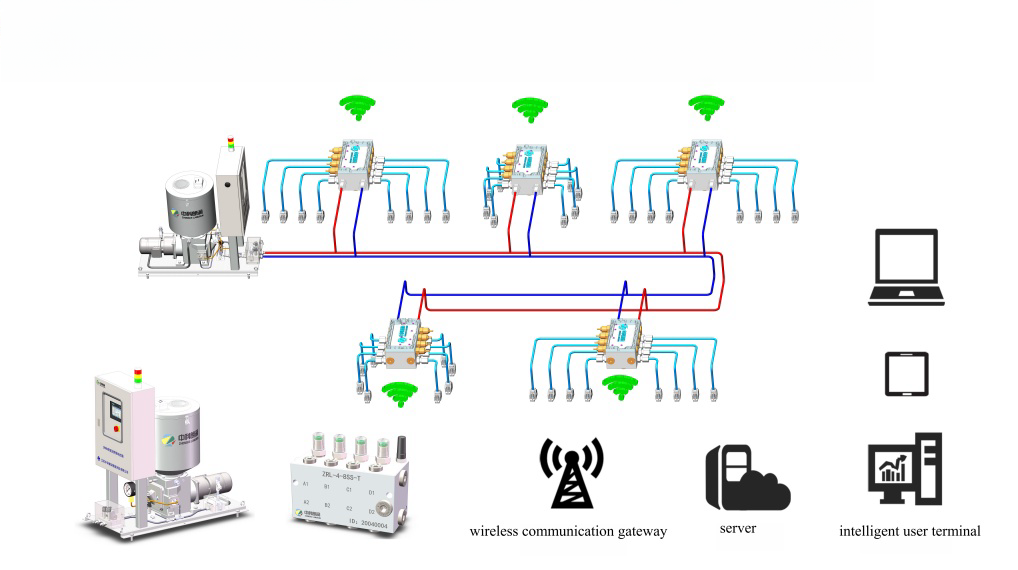

Stanovenie základných metrík výkonu poskytuje základ pre prediktívne programy. Zaznamenávanie nových charakteristík ventilu vrátane sily ručného ovládania, odberu elektrického prúdu, miery vnútorného úniku a akustického podpisu vytvára referenčné údaje. Periodické merania ukazujúce odchýlku od základného vyšetrenia spúšťača pred úplným zlyhaním.

Kontrola kontaminácie si zasluhuje primárne zameranie vzhľadom na svoju zodpovednosť za väčšinu porúch. Pravidelné odbery vzoriek oleja s počítaním častíc a testovaním MPC zachytia problémy skôr, ako sa ventily prilepia. Systémy vykazujúce kódy čistoty ISO prekračujúce cieľové hodnoty vyžadujú okamžitú kontrolu filtračného systému a prípadne výmenu filtračného prvku. Hodnoty MPC ΔE stúpajúce nad 30 si vyžadujú inštaláciu elektrostatických alebo živicových systémov na odstraňovanie lakov.

Intervaly výmeny komponentov by mali odrážať skutočné prevádzkové podmienky a nie ľubovoľné časové obdobia. Ventily, ktoré sa cyklujú miliónkrát za rok, vyžadujú častejšiu výmenu tesnenia ako zriedkavo ovládané ventily. Rýchlosť degradácie ovplyvňuje teplota, typ tekutiny a úrovne tlaku. Zhromažďovanie údajov o histórii porúch umožňuje štatistickú predpoveď životnosti prispôsobenú špecifickým aplikáciám. Niektoré operácie implementujú počítadlá cyklov ventilov, ktoré spúšťajú údržbu na základe skutočného používania, a nie podľa kalendárneho času.

Tesnenia predstavujú chemicky najcitlivejšie komponenty v smerových ventiloch. Zatiaľ čo kovové časti odolávajú väčšine hydraulických kvapalín, elastomérne tesnenia môžu pri vystavení nekompatibilným chemikáliám katastrofálne zlyhať. Spôsob poruchy sa úplne líši od zhoršenia súvisiaceho s opotrebovaním a často sa vyskytuje rýchlo po výmene kvapaliny alebo výmene tesnenia za nesprávne materiály.

Preskúmania návrhu systému môžu identifikovať podmienky, ktoré urýchľujú opotrebovanie ventilov. Neadekvátne vypúšťacie vedenia pilota, chýbajúce tlmiče tlakových rázov a nesprávne dimenzovanie ventilov prispievajú k predčasnému zlyhaniu. Riešenie týchto problémov na systémovej úrovni znižuje frekvenciu porúch efektívnejšie ako jednoduchá výmena ventilov za rovnaké jednotky, ktoré čelia rovnakým škodlivým podmienkam.

Analýza nákladov a prínosov výrazne uprednostňuje prediktívnu údržbu pre kritické systémy, kde zlyhanie ventilu spôsobuje drahé prestoje. Zatiaľ čo prediktívne programy vyžadujú investície do testovacieho zariadenia a školenia, návratnosť prichádza prostredníctvom eliminovaných neplánovaných výpadkov, predĺženej životnosti komponentov a znížených nákladov na núdzové opravy. Závody, ktoré implementujú komplexné prediktívne programy, zvyčajne zaznamenávajú pokles porúch súvisiacich s ventilmi o 60 až 80 percent do dvoch rokov.

Záver

Porucha smerového riadiaceho ventilu je výsledkom viacerých vzájomne pôsobiacich mechanizmov, a nie jednotlivých izolovaných príčin. Znečistenie dominuje v štatistike porúch, ale prejavuje sa rôznymi fyzikálnymi procesmi – tvrdé častice spôsobujú abrazívne opotrebovanie, zatiaľ čo nánosy mäkkého laku vytvárajú chemické lepenie. Elektrické poruchy zvyčajne súvisia s mechanickým spojením, ktoré bráni správnej činnosti solenoidu. Degradácia tesnenia odráža chemickú nekompatibilitu alebo mechanické vytláčanie častejšie ako jednoduché starnutie. Dynamické sily tekutín poškodzujú presné povrchy kavitáciou a vysokorýchlostnou eróziou. Inštalačné napätie spôsobuje geometrické skreslenie, ktoré spája pohyblivé časti.

Efektívna prevencia porúch vyžaduje myslenie na úrovni systému, ktoré presahuje samotný ventil. Základom je čistota tekutín podľa noriem ISO 4406 vhodná pre typ ventilu. Chemická kompatibilita medzi tesneniami a hydraulickou kvapalinou zabraňuje katastrofálnym poruchám napučiavania. Správne postupy inštalácie zachovávajú kritické vnútorné vzdialenosti. Riešenie problémov s dizajnom systému, ktoré spôsobujú nadmerný pokles tlaku alebo nedostatočné chladenie, dramaticky predlžuje životnosť ventilu.

Prechod od reaktívnej údržby k prediktívnemu monitorovaniu stavu oddeľuje vysokovýkonné operácie od tých, ktoré sužujú neočakávané poruchy. Programy analýzy oleja, termovízne prieskumy a akustické monitorovanie zisťujú problémy v počiatočných štádiách, keď nápravné opatrenia stoja málo a nevyžadujú si žiadne núdzové prestoje. Pochopenie základnej fyziky a chémie za poruchami ventilov transformuje údržbu z výmeny dielov na inžinierstvo spoľahlivosti.