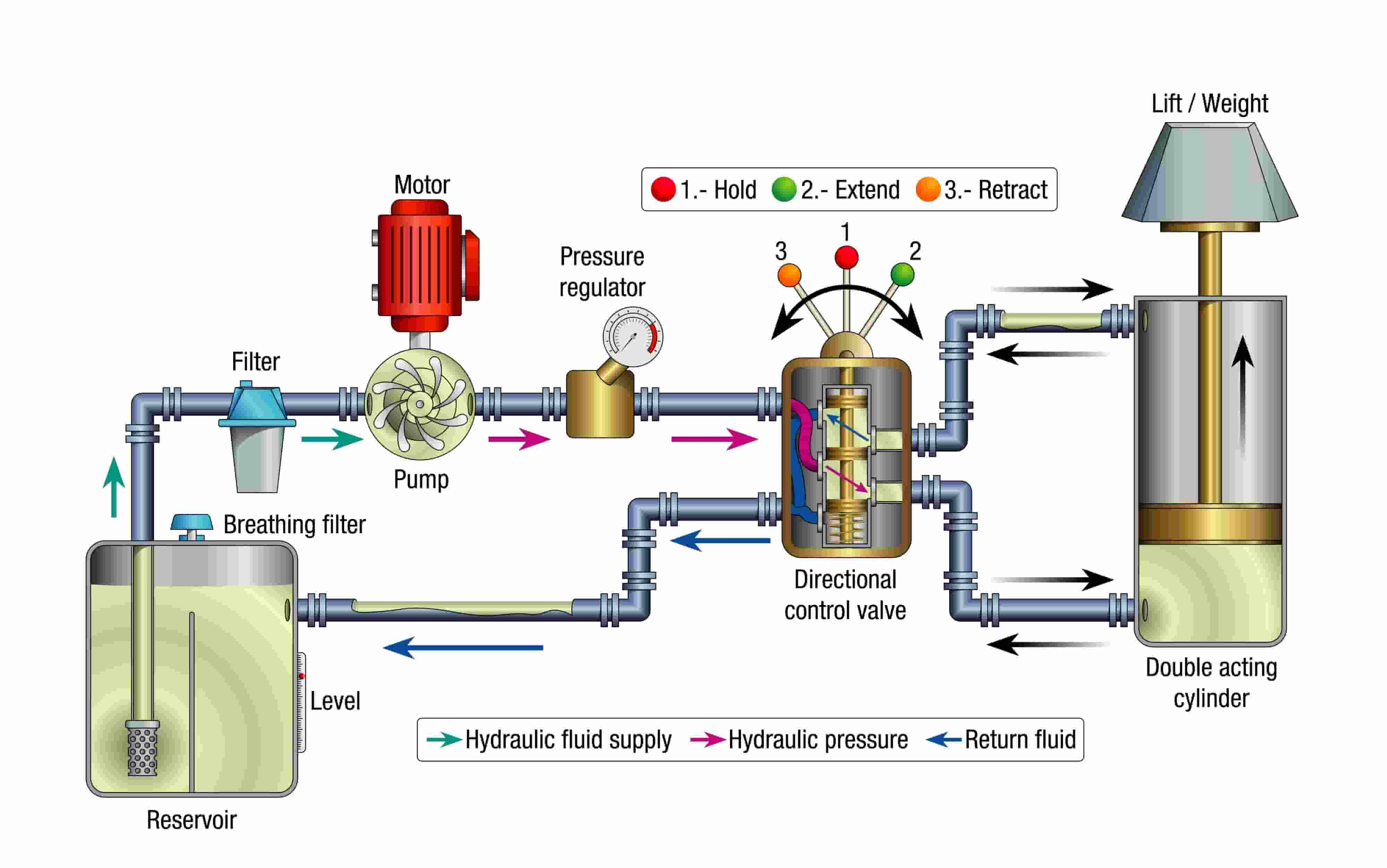

Smerový riadiaci ventil (DCV) je hydraulický alebo pneumatický komponent, ktorý riadi dráhu toku pracovnej tekutiny v systéme prenosu energie. Ventil riadi, či tekutina prúdi, kadiaľ prúdi a kedy sa prietok začne alebo zastaví. Zmenou týchto smerov prúdenia určuje smerový ventil, ako sa pohybujú ovládače, ako sú hydraulické valce alebo motory, čím sa stáva riadiacim centrom pre akýkoľvek okruh napájania tekutín.

[Obrázok schémy prierezu smerového ventilu]Predstavte si smerový regulačný ventil ako obsluhu železničných výhybiek. Rovnako ako prepínač nasmeruje vlaky na rôzne koľaje, smerový ventil smeruje stlačenú kvapalinu do rôznych portov a kanálov. Táto schopnosť smerovania umožňuje jednému čerpadlu alebo kompresoru napájať viacero akčných členov v rôznych smeroch a postupnostiach. Ventil je umiestnený medzi zdrojom energie (čerpadlo) a pracovnými komponentmi (valce, motory) a premieňa riadiace signály na presné pohyby tekutiny.

Vo fluidnej energetike určujú správanie systému tri základné riadiace prvky: riadenie smeru, riadenie tlaku a riadenie prietoku. Smerový ventil má na starosti výlučne prvú zodpovednosť, hoci jeho spínacia charakteristika priamo ovplyvňuje ďalšie dva parametre. Keď smerový ventil zmení polohu, môžu nastať krátkodobé tlakové špičky, ktoré si vyžadujú koordináciu s pretlakovými ventilmi. Podobne vnútorné prietokové kanály ventilu ovplyvňujú celkový prietokový odpor systému a energetickú účinnosť.

Pracovný mechanizmus: Dizajn cievok a tanierov

Smerové ventily dosahujú reguláciu prietoku prostredníctvom dvoch primárnych mechanických konštrukcií: cievkové ventily a tanierové ventily. Každý dizajn ponúka odlišné výhody na základe požiadaviek aplikácie.

Prevádzka cievkového ventilu

Špulkové ventily predstavujú najbežnejší dizajn smerového riadenia v hydraulických systémoch. Mechanizmus jadra pozostáva z presne opracovanej valcovej cievky, ktorá sa axiálne posúva v rovnako presnom vývrte. Cievka má vyvýšené plochy (tesniace časti) a zapustené drážky (prietokové kanály). Keď sa cievka pohybuje, plôšky sa vyrovnávajú s rôznymi otvormi vyvŕtanými do tela ventilu alebo ich blokujú, čím sa vytvárajú alebo prerušujú spojenia tekutiny.

Zapojenie medzi cievkou a otvorom vyžaduje presnosť na úrovni mikrometrov. Typická vôľa sa pohybuje od 5 do 25 mikrometrov, v závislosti od veľkosti ventilu a menovitého tlaku. Táto tesná tolerancia umožňuje voľný pohyb cievky a zároveň minimalizuje vnútorný únik. Malá vôľa vytvára tenký olejový film, ktorý zabezpečuje mazanie počas pohybu cievky. Avšak táto istá vôľa spôsobuje, že cievkové ventily sú prirodzene náchylné na vnútorné presakovanie, pričom určitá tekutina neustále obchádza z vysokotlakových do nízkotlakových komôr.

Toto presné prispôsobenie tiež vytvára zraniteľnosť. Častice nečistôt, ktoré sa blížia k rozmeru vôle, sa môžu zakliniť medzi cievku a otvor a spôsobiť prilepenie cievky. Keď sa cievka nemôže voľne pohybovať, ventil nereaguje na riadiace signály, čo môže viesť k ponechaniu ovládačov v neplánovaných polohách. Táto citlivosť vysvetľuje, prečo spoľahlivosť cievkového ventilu priamo koreluje s úrovňou čistoty hydraulickej kvapaliny.

Konštrukcia tanierového ventilu

Kuželové ventily používajú iný spôsob tesnenia. Prvok v tvare kužeľa alebo gule tlačí na zodpovedajúce sedlo, aby blokoval prietok. Keď ovládacia sila zdvihne sedlo z jeho sedla, kvapalina prechádza cez otvorený priechod. Tesniaci kontakt kov na kov alebo elastomérom vystužený tesniaci kontakt dosahuje nulový alebo takmer nulový únik, vďaka čomu sú tanierové ventily ideálne pre okruhy vyžadujúce dlhodobé udržiavanie tlaku bez driftu.

Pevný tesniaci kontakt obmedzuje aplikácie tanierových ventilov v porovnaní s konštrukciami cievok. Kuželové ventily zvyčajne fungujú ako dvojpolohové zariadenia (otvorené alebo zatvorené) a nemôžu ľahko poskytovať komplexné funkcie strednej polohy alebo modulácie prietoku ventilov s viacerými pozemkami. Sila pružiny a tlak kvapaliny, ktoré je potrebné prekonať, aby sa otvorilo tanierové hrdlo, má tiež za následok vyššie ovládacie sily a niekedy pomalšiu odozvu v porovnaní s vyváženými konštrukciami cievky.

| Charakteristický | Cievkový ventil | Poppetový ventil |

|---|---|---|

| Únikový výkon | Prítomný nízky vnútorný únik (typicky 5-50 ml/min) | Nulový alebo takmer nulový únik |

| Zložitosť pozície | Dokáže dosiahnuť 2, 3 alebo viac pozícií s rôznymi strednými funkciami | Typicky obmedzené na 2-polohovú prevádzku |

| Rýchlosť prepínania | Rýchla odozva (typicky 10-50 ms) | Stredná odozva vďaka silám pružiny a tlaku |

| Citlivosť na kontamináciu | Vysoká citlivosť; vyžaduje ISO 4406 18/16/13 alebo čistič | Nižšia citlivosť; odolnejšie voči kontaminácii časticami |

| Udržiavanie tlaku | Postupný pokles tlaku v dôsledku vnútorného úniku | Udržuje tlak na neurčito |

Klasifikácia podľa konfigurácie portu a polohy

Priemyselná štandardná metóda na klasifikáciu smerových ventilov používa konvenciu pomenovania "N-way M-position". Tento systém presne popisuje konektivitu a funkčnosť ventilu.

Prvé číslo (N) označuje počet portov alebo "spôsobov", ktoré ventil poskytuje pre externé pripojenia. Tieto porty plnia špecifické funkcie. V hydraulických systémoch bežné označenia portov zahŕňajú P pre prívod tlaku, A a B pre pripojenie ku komorám ovládača, T pre návrat nádrže a niekedy X a Y pre pilotné riadiace signály. Pneumatické ventily sa riadia podobnými konvenciami s očíslovanými portami podľa noriem ISO 5599.

Druhé číslo (M) udáva, koľko stabilných polôh môže ventilová cievka alebo prvok udržať. Každá poloha vytvára inú konfiguráciu vnútornej dráhy toku pripojením určitých portov a blokovaním iných. Ventil môže pripojiť P k A v jednej polohe a potom pripojiť P k B v inej polohe, čím nasmeruje tekutinu na opačné strany valca.

Spoločné konfigurácie ventilov

**2-cestné 2-polohové (2/2) ventily** fungujú ako jednoduché ovládacie prvky on-off. Jedna poloha úplne blokuje prietok; druhý umožňuje prietoku. Tieto ventily sa objavujú v aplikáciách, ako sú obvody blokovania stroja alebo základné ovládanie valcov, kde iba pohyb dopredu vyžaduje energiu.

**3-cestné 2-polohové (3/2) ventily** sú vhodné pre jednočinné valce alebo pohony s vratnou pružinou. Ventil striedavo pripája tlak k pohonu (predlžuje ho) alebo pripája pohon k nádrži (umožňuje zatiahnutie poháňané pružinou). Mnoho pneumatických valcov používa toto usporiadanie, pretože stlačený vzduch sa skôr vypúšťa do atmosféry, než by sa vracal do zásobníka.

**4-cestné 3-polohové (4/3) ventily** predstavujú najuniverzálnejšiu konfiguráciu pre priemyselnú hydrauliku. Tieto ventily ovládajú dvojčinné valce alebo obojsmerné motory. Tieto tri polohy zvyčajne poskytujú stav vysunutia, zatiahnutia a stredu. Dizajn stredovej polohy určuje kritické správanie systému, keď je ventil v neutrálnej polohe.

Rôzne konfigurácie stredovej polohy slúžia na odlišné účely. "O" alebo uzavretý stred blokuje všetky štyri porty, hydraulicky zaisťuje pohon na mieste, ale tiež zachytáva výstup čerpadla bez prietokovej cesty. To si vyžaduje samostatný mechanizmus vyprázdňovania čerpadla. "H" alebo otvorený stred spája všetky porty dohromady, čo umožňuje ovládaču voľne plávať, zatiaľ čo čerpadlo cirkuluje kvapalinu do nádrže pri minimálnom tlaku. "P" alebo tandemový stred blokuje pracovné porty (A a B) na udržanie polohy pohonu pri pripájaní čerpadla k nádrži na vykladanie. Inžinieri vyberajú konfigurácie stredov na základe toho, či potrebujú držanie polohy, voľný pohyb alebo vyloženie čerpadla počas neutrálnych podmienok.

**5-cestné ventily** sa zvyčajne vyskytujú v pneumatických aplikáciách a poskytujú prívod tlaku, dva pracovné porty a dva samostatné výfukové porty. Dvojité výfuky umožňujú nezávislé ovládanie odvetrávania konca valca, čo je dôležité, keď spätný tlak ovplyvňuje správanie pohonu alebo keď výfuky z jednej komory valca musia smerovať oddelene z dôvodu hluku alebo kontaminácie.

| Typ ventilu | Funkcie portov | Schopnosť pozície | Bežné aplikácie |

|---|---|---|---|

| 2/2 ventil | P (tlak), A (výstup) | Otvorené/Zatvorené | Bezpečnostné uzamknutie, jednoduché ovládanie zapnutia a vypnutia, izolácia napájania pilota |

| 4/3 ventil | P, A, T (nádrž/výfuk) | Natlakovať/odsať | Jednočinné valce, pneumatické svorky, vratné pružiny |

| 4/3 ventil | Automatizácia výroby | Vysunúť/Podržať/Zatiahnuť | Dvojčinné valce, hydromotory, polohovacie systémy |

| 5/2 ventil | P, A, B, EA, EB (výfuky) | Vysunúť/zatiahnuť | Pneumatické valce so samostatným ovládaním výfuku |

| 5/3 ventil | P, A B, LI, OB | Vysunúť/Vycentrovať/Zatiahnuť | Komplexné pneumatické sekvencie vyžadujúce funkcie v strednej polohe |

Spôsoby ovládania: Ako ventily prijímajú riadiace signály

Smerové ventily sa posúvajú medzi polohami pomocou rôznych ovládacích mechanizmov. Voľba závisí od riadiacej vzdialenosti, požiadaviek na automatizáciu, dostupných zdrojov energie a potreby rýchlosti odozvy.

Manuálne ovládanie

Manuálne ovládanie pomocou pák, tlačidiel alebo pedálov poskytuje priame mechanické ovládanie. Tieto metódy vyhovujú aplikáciám, kde operátori pracujú v blízkosti zariadenia alebo kde je dôležité jednoduché a spoľahlivé ovládanie bez elektrických závislostí. Niektoré ručne ovládané ventily obsahujú aretačné mechanizmy, ktoré držia zvolenú polohu, kým ju operátor znova nezmení. Iné používajú vratnú pružinu, ktorá sa automaticky vycentruje, keď operátor uvoľní ovládač.

Solenoidové (elektromagnetické) ovládanie

Solenoidové ovládanie dominuje moderným automatizovaným systémom. Elektromagnetická cievka generuje magnetickú silu, ktorá ťahá piest, ktorý potom posúva cievku ventilu. Solenoidy umožňujú diaľkové ovládanie a integráciu s programovateľnými logickými automatmi (PLC) alebo inými elektronickými riadiacimi systémami.

Solenoidy fungujú buď na striedavý prúd (AC) alebo jednosmerný prúd (DC). Jednosmerné solenoidy poskytujú hladší záber s menšími mechanickými nárazmi a hlukom v porovnaní so striedavými solenoidmi. Magnetická sila v jednosmerných cievkach zostáva konštantná, zatiaľ čo solenoidy striedavého prúdu zažívajú kolísanie sily pri frekvencii linky (50 alebo 60 Hz), čo spôsobuje vibrácie a bzučanie. Z tohto dôvodu konštrukcie priemyselných ventilov často obsahujú vnútorné obvody usmerňovača, aj keď je ventil napájaný striedavým prúdom. Usmerňovač konvertuje striedavý vstup na jednosmerný, poháňa solenoid plynulým jednosmerným prúdom pri zachovaní kompatibility s napájacími systémami zariadenia.

Čas odozvy pre solenoidové ventily sa zvyčajne pohybuje od 15 do 100 milisekúnd v závislosti od veľkosti ventilu, tuhosti pružiny a výkonu elektromagnetu. Rýchlejšia odozva vyžaduje výkonnejšie solenoidy, čo zvyšuje spotrebu elektrickej energie a generuje viac tepla. Aplikácie ako rýchle cyklovanie alebo presné časovacie sekvencie vyžadujú starostlivú špecifikáciu solenoidu na vyváženie rýchlosti s požiadavkami na výkon a teplotnými limitmi cievky.

Pilotné ovládanie

Pilotné ovládanie využíva tlak kvapaliny na posunutie ventilu. Malé riadiace ventily (často ovládané solenoidom) smerujú riadiaci tlak do komôr na každom konci cievky hlavného ventilu. Tlakový rozdiel na cievke generuje silu, ktorá ju posúva do požadovanej polohy. Toto usporiadanie poskytuje efekt násobenia sily, čo umožňuje malým elektrickým signálom do riadiaceho ventilu ovládať oveľa väčší hlavný ventil, ktorý zvláda vysoký prietok a tlak.

Pilotne ovládané ventily prekonávajú praktické obmedzenia veľkosti a výkonu priameho ovládania elektromagnetu. Priamočinné solenoidové ventily zriedka prekračujú kapacitu prietoku 100 litrov za minútu, pretože väčšie cievky vyžadujú proporcionálne väčšie elektromagnetické sily na posun proti silám pružiny a kvapaliny. Pilotná prevádzka zvláda prietoky presahujúce 1000 litrov za minútu pomocou kompaktných solenoidových riadiacich ventilov, ktoré odoberajú iba 10-20 wattov elektrickej energie.

Dvojstupňový dizajn mení rýchlosť odozvy za znásobenie sily. Typický pilotom ovládaný ventil reaguje za 50-150 milisekúnd v porovnaní s 15-50 milisekúndami pre podobne veľké priamočinné ventily. Oneskorenie pochádza z času potrebného na natlakovanie a odtlakovanie pilotných komôr pri pohybe cievky. Pre mnohé priemyselné aplikácie sa tento kompromis ukazuje ako prijateľný vzhľadom na dramatické zlepšenie kapacity spracovania toku.

Pochopenie symbolov ventilov ISO 1219

Schémy s kvapalinovým pohonom používajú štandardizované symboly definované normou ISO 1219 na znázornenie funkcií ventilov bez zobrazenia detailov fyzickej konštrukcie. Tento symbolický jazyk umožňuje inžinierom na celom svete čítať a navrhovať hydraulické a pneumatické obvody bez ohľadu na jazykové bariéry alebo konkrétnych výrobcov komponentov.

V notácii ISO 1219 sa každá poloha ventilu javí ako štvorcové pole. Trojpolohový ventil zobrazuje tri susediace boxy. Porty sa pripájajú k linkám siahajúcim z najvzdialenejších boxov. Vo vnútri každého boxu šípky označujú prietokové cesty aktívne v danej polohe, zatiaľ čo zablokované porty zobrazujú T-spojky alebo plné čiary. Spôsoby ovládania sa objavujú ako symboly na koncoch zostavy skrine - trojuholníky pre solenoidy, obdĺžniky s diagonálnymi čiarami pre ručné páky alebo symboly pružín pre pružinové vratné mechanizmy.

Čítanie symbolu ventilu vyžaduje identifikáciu poľa predstavujúce aktuálnu alebo neutrálnu polohu a potom sledovanie, ktoré porty sú cez toto pole pripojené. Keď sa ventil posunie do inej polohy, susedný box sa posunie (koncepčne) a prietokové cesty zobrazené v tomto boxe sa stanú aktívnymi. Táto vizuálna metóda rýchlo komunikuje logiku ventilu bez toho, aby vyžadovala podrobné pochopenie vnútornej geometrie cievky alebo usporiadania tesnení.

Priemyselné aplikácie v rôznych odvetviach

Smerové ventily umožňujú automatizované riadenie pohybu v nespočetných priemyselných procesoch. Ich aplikácie siahajú od masívnych stavebných zariadení až po presné výrobné systémy.

- Mobilná hydraulikasa vo veľkej miere spolieha na smerové ventily na koordináciu viacerých funkcií. Operátor rýpadla ovláda funkcie výložníka, násady, lyžice a výkyvu prostredníctvom skupiny smerových ventilov, z ktorých každý reguluje iný hydraulický valec alebo motor.

- Automatizácia výrobyvyužíva smerové ventily na postupné operácie, ako je upínanie, lisovanie a prenos dielov. Robotická zváracia stanica môže využívať desiatky smerových ventilov na umiestnenie obrobkov, aktiváciu svoriek a ovládanie ovládačov zvarových špičiek.

- Spracovateľský priemyselpoužite smerové ventily na zmiešavacie operácie, ovládanie brány a prepínača a funkcie núdzového vypnutia. Smerový ventil môže viesť procesnú kvapalinu medzi rôznymi nádržami alebo presmerovať tok počas abnormálnych podmienok.

- Vysunúť/Podržať/Zatiahnuťvyžadujú smerové ventily, ktoré odolajú korozívnemu prostrediu a zachovajú funkciu počas dlhších období bez údržby. Systémy riadenia lodí a podmorské vybavenie závisia od robustných smerových regulačných ventilov.

Výkonnostné parametre a výberové kritériá

Výber vhodného smerového ventilu vyžaduje zosúladenie viacerých výkonnostných špecifikácií s požiadavkami aplikácie.

Maximálny prevádzkový tlak

Menovitý tlak udáva maximálny trvalý tlak, ktorý telo ventilu a tesnenia dokážu zvládnuť bez zlyhania alebo nadmerného úniku. Hydraulické smerové ventily bežne dosahujú tlak medzi 210 a 420 barov (3 000 – 6 000 psi) pre priemyselné aplikácie, so špecializovanými konštrukciami dosahujúcimi 700 barov alebo vyššími pre vysokovýkonné mobilné zariadenia. Pneumatické ventily zvyčajne pracujú pri oveľa nižších tlakoch, od 6 do 10 barov (87-145 psi), ktoré zodpovedajú štandardným systémom stlačeného vzduchu.

Menovitý tlak musí presiahnuť maximálny tlak v systéme vrátane akýchkoľvek tlakových skokov, ku ktorým dochádza počas zmien zaťaženia alebo spúšťania čerpadla. Bezpečnostná rezerva 25-30% nad normálnym prevádzkovým tlakom poskytuje primeranú ochranu proti neočakávaným prechodným javom.

Prietok a pokles tlaku

Prietoková kapacita (Q) udáva maximálny prietok, ktorým môže ventil prejsť pri zachovaní prijateľného poklesu tlaku a nárastu teploty. Pokles tlaku (ΔP) predstavuje stratu tlaku medzi vstupnými a výstupnými otvormi pri menovitom prietoku. Táto strata sa premení na teplo a plytvanie energiou.

Vzťah medzi prietokom, poklesom tlaku a stratou výkonu je nasledovný:

Ak sa strata výkonu objaví vo wattoch, keď prietok používa liter za minútu a pokles tlaku používa bar (s príslušnými koeficientmi prepočtu jednotiek). Moderné vysokoúčinné smerové ventily dosahujú menovité prietoky 60-100 litrov za minútu pri poklese tlaku pod 1 bar. Tento dizajn s nízkym poklesom tlaku znižuje požiadavky na výrobu tepla a výkon čerpadla, čím priamo zlepšuje energetickú účinnosť systému a znižuje požiadavky na chladiaci systém.

Napríklad ventil prechádzajúci rýchlosťou 80 litrov za minútu s poklesom tlaku 2 bary spotrebuje približne 266 wattov (80 l/min. × 2 bary × 16,67 W/bar/LPM). Znížením poklesu tlaku na 0,5 baru sa táto strata zníži na 67 wattov, čím sa počas prevádzky nepretržite ušetrí 199 wattov. V priebehu tisícok prevádzkových hodín sa tento rozdiel premieta do značných nákladov na energiu a zníženej degradácie oleja vplyvom tepla.

Doba odozvy a spínacie charakteristiky

Čas odozvy meria interval medzi aplikáciou riadiaceho signálu a úplnou zmenou polohy ventilu. Rýchla odozva umožňuje rýchle obrátenie pohybu a presné načasovanie v automatizovaných sekvenciách. Extrémne rýchle prepínanie však môže spôsobiť deštruktívne tlakové skoky (vodné rázy) pri náhlom zastavení vysokorýchlostných stĺpcov kvapaliny.

Moderné proporcionálne ventily majú hysterézu pod 1% plného zdvihu. Hysterézia predstavuje rozdiel v polohe pri približovaní sa k cieľu zo smeru rastúceho a klesajúceho. Nízka hysterézia zaisťuje konzistentnú odozvu bez ohľadu na predchádzajúci smer pohybu cievky, čo je rozhodujúce pre presné riadenie pohybu a zabránenie kolísaniu polohy.

| Parameter | Typický rozsah | Inžiniersky význam |

|---|---|---|

| Maximálny tlak | 210-420 bar (hydraulické) P, A B, LI, OB |

Určuje integritu konštrukcie a spoľahlivosť tesnenia pri zaťažení |

| Menovitý tok (Q) | 20-400 l/min (bežné priemyselné) | Musí spĺňať požiadavky na rýchlosť pohonu pri prevádzkovom tlaku |

| Pokles tlaku (ΔP) | 0,5-2 bar pri menovitom prietoku | Това разположение създава обратно налягане в изпускателната камера на цилиндъра. Този уловен, сгъстен въздух действа като пневматичен пружинен амортисьор, омекотявайки буталото и предотвратявайки го да се клати напред хаотично, когато входът получава налягане. Дори при променливи натоварвания или колебания в захранващото налягане, контролираната скорост на отработените газове поддържа скоростта на буталото плавна и предвидима. |

| Čas odozvy | 15-150 ms v závislosti od typu aktivácie | Ovplyvňuje čas cyklu a presnosť pohybu |

| Vnútorný únik | 5-50 ml/min (špulkové ventily) | Ovplyvňuje presnosť polohovania a tepelnú záťaž pri držaní |

| Prevádzková teplota | -20 °C až +80 °C (štandard) Prevádzková teplota |

Obmedzuje rozsah viskozity kvapaliny a výber materiálu tesnenia |

Prilepenie cievky a kontaminácia

Mechanické montážne rozhrania sa riadia normami ISO 4401 (predtým známe ako normy CETOP alebo NFPA). Bežné veľkosti zahŕňajú NG6 (tiež nazývané D03), NG10 (D05) a NG25 (D08), pričom číslo označuje schému skrutiek montážneho povrchu a veľkosť portu. Štandardizovaná montáž zabezpečuje zameniteľnosť medzi výrobcami a zjednodušuje návrh systému pomocou modulárnych rozdeľovacích blokov.

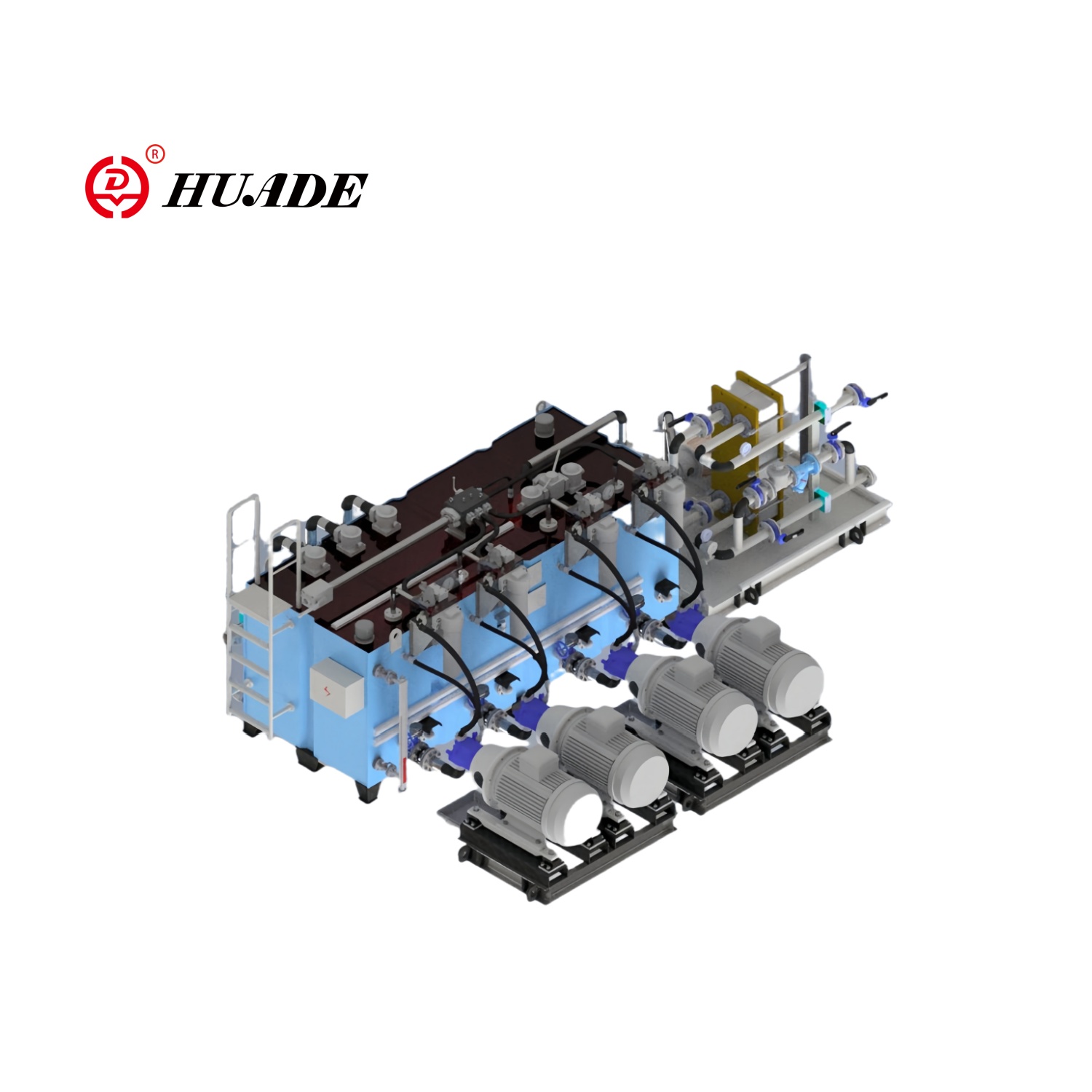

Montáž na potrubie sústreďuje viacero ventilov na jeden opracovaný hliníkový alebo oceľový blok obsahujúci vnútorné prietokové kanály. Tento prístup eliminuje externé potrubie medzi ventilmi a portami ovládača, znižuje potenciálne miesta úniku, zlepšuje hustotu balenia a umožňuje optimalizované vnútorné prietokové kanály s minimálnou turbulenciou a stratou tlaku.

Pokročilé ovládanie: proporcionálne a servoventily

Zatiaľ čo smerové ventily typu on-off poskytujú adekvátne ovládanie pre mnohé aplikácie, niektoré systémy vyžadujú kontinuálne nastavenie prietoku a smeru, a nie diskrétne prepínanie.

Technológia proporcionálnych ventilov

Proporcionálne smerové ventily používajú solenoidy s premenlivou silou alebo momentové motory na plynulé polohovanie cievky, a nie len do koncových polôh. Posun cievky sa stáva úmerným signálu vstupného prúdu, čo umožňuje plynule variabilné riadenie prietoku v rámci rozsahu ventilu. Táto schopnosť umožňuje plynulé zrýchľovanie a spomaľovanie, presnú reguláciu rýchlosti a šetrnú manipuláciu so záťažou, ktorá nie je možná s prepínacími ventilmi.

Vysokovýkonné proporcionálne ventily obsahujú snímače spätnej väzby polohy, typicky lineárne variabilné diferenciálne transformátory (LVDT), ktoré monitorujú aktuálnu polohu cievky. Regulátor s uzavretou slučkou porovnáva prikázanú polohu so skutočnou polohou a upravuje prúd solenoidu, aby sa eliminovala chyba polohy. Tento mechanizmus spätnej väzby dosahuje presné umiestnenie cievky napriek zmenám trenia, tlakovým silám a teplotným vplyvom.

Moderné proporcionálne ventily majú hysterézu pod 1% plného zdvihu. Hysterézia predstavuje rozdiel v polohe pri približovaní sa k cieľu zo smeru rastúceho a klesajúceho. Nízka hysterézia zaisťuje konzistentnú odozvu bez ohľadu na predchádzajúci smer pohybu cievky, čo je rozhodujúce pre presné riadenie pohybu a zabránenie kolísaniu polohy.

Niektoré proporcionálne ventily využívajú princípy tlakovej spätnej väzby, snímajú tlak záťaže ovládača a modulujú prietok na kompenzáciu zmien záťaže. Táto kompenzácia tlaku udržuje konzistentnejšie otáčky pohonu pri meniacich sa zaťaženiach bez potreby externých kompenzátorov prietoku. Táto technika zlepšuje tuhosť systému a presnosť riadenia v aplikáciách, ako sú stroje na testovanie materiálov alebo tvárniace lisy, kde sa zaťaženie mení počas pracovného cyklu.

Servoventily pre kritické aplikácie

Servoventily predstavujú najvyššiu výkonnostnú úroveň v technológii smerového riadenia. Tieto zariadenia dosahujú frekvenčné odozvy presahujúce 100 Hz s rozlíšením polohy pod 0,1 % zdvihu. Letecké riadiace plochy, systémy riadenia námorných lodí a stroje na testovanie materiálov, ktoré musia presne kontrolovať silu alebo polohu pri vysokých frekvenciách, to všetko závisí od schopností servoventilov.

Konštrukcie servoventilov zvyčajne používajú dvojstupňovú konštrukciu s prvým stupňom dýzového klapky alebo tryskového potrubného mechanizmu ovládajúceho polohu cievky druhého stupňa. Prvý stupeň poskytuje vysokú presnosť s minimálnym výkonom, zatiaľ čo druhý stupeň poskytuje prietokovú kapacitu potrebnú pre pohony. Avšak úzke vôle a malé otvory v konštrukciách prvého stupňa spôsobujú, že servoventily sú mimoriadne citlivé na znečistenie. Požiadavky na čistotu tekutín často špecifikujú kódy ISO 4406 16/14/11 alebo čistejšie – oveľa prísnejšie ako 18/16/13 prijateľné pre štandardné smerové ventily.

Bezpečnosť v nebezpečných prostrediach

Priemyselné ventily pracujúce vo výbušnom prostredí vyžadujú špeciálnu certifikáciu, aby sa zabránilo zdrojom vznietenia. Certifikácia ATEX (Atmosphères Explosibles) pre európske trhy a ekvivalentné normy IECEx pre medzinárodné aplikácie špecifikujú konštrukčné požiadavky na elektrické komponenty, ako sú solenoidy, v potenciálne výbušnom prostredí.

Smerové ventily s ochranou proti výbuchu využívajú ohňovzdorné kryty, ktoré obsahujú akúkoľvek vnútornú iskru alebo horúci povrch, čím bránia vznieteniu vonkajších plynov. Puzdro solenoidu využíva robustnú konštrukciu so špeciálne opracovanými protiľahlými povrchmi, ktoré zabraňujú šíreniu plameňa, aj keď dôjde k vnútornému vznieteniu. Niektoré konštrukcie používajú iskrovo bezpečné obvody, ktoré obmedzujú elektrickú energiu na úrovne neschopné vznietenia pri poruche.

Tieto bezpečnostné certifikované ventily umožňujú proporcionálnu riadiacu technológiu v chemických spracovateľských závodoch, ropných rafinériách, farmaceutickej výrobe a banských prevádzkach, kde horľavé materiály predstavujú neustále riziko výbuchu. Integrácia pokročilých riadiacich schopností s prísnymi bezpečnostnými normami ukazuje, ako moderná technológia ventilov slúži náročným a nebezpečným aplikáciám.

Bežné režimy porúch a postupy údržby

Napriek starostlivému dizajnu sú smerové ventily vystavené opotrebovaniu a poruchám, ktoré ovplyvňujú výkon a bezpečnosť systému. Pochopenie týchto mechanizmov zlyhania vedie k účinným stratégiám údržby.

Prilepenie cievky a kontaminácia

Zaseknutie cievky predstavuje najčastejšiu poruchu smerového ventilu v hydraulických systémoch. Tento stav nastane, keď trenie medzi cievkou a otvorom prekročí dostupnú ovládaciu silu, čím sa zabráni pohybu cievky. Hlavnými príčinami sú častice kontaminácie usadené vo voľných priestoroch, usadeniny laku z oxidovaného hydraulického oleja, korózia spôsobená vlhkosťou a mechanické ryhy z predchádzajúceho vniknutia častíc.

Kontrola kontaminácie poskytuje primárnu ochranu proti prilepeniu cievky. Čistota hydraulickej kvapaliny musí spĺňať alebo prekračovať špecifikácie výrobcu ventilov, zvyčajne vyžaduje filtráciu podľa kódov čistoty ISO 4406 medzi 18/16/13 pre štandardné ventily a 16/14/11 pre proporcionálne ventily. Tieto kódy špecifikujú maximálny počet častíc s veľkosťou 4, 6 a 14 mikrometrov na 100 mililitrov tekutiny. Každé trojstupňové zvýšenie kódového čísla predstavuje zdvojnásobenie koncentrácie častíc.

Prevádzková teplota ovplyvňuje mieru hromadenia kontaminácie. Hydraulické systémy bežiace nad 80 °C urýchľujú oxidáciu oleja, vytvárajúc lak a kal, ktoré pokrývajú cievky ventilov a obmedzujú pohyb. Kapacita chladiaceho systému musí udržiavať teplotu oleja v rozsahu 40-65°C, aby sa dosiahla optimálna životnosť a spoľahlivosť ventilu. Výkyvy teplôt počas období vysokého dopytu alebo neprimerané dimenzovanie chladiča postupne zhoršujú čistotu systému aj pri správnej filtrácii.

Progresia vnútorného úniku

Vnútorné presakovanie okolo cievok sa postupne zvyšuje s opotrebovaním povrchov počas normálnej prevádzky. Prijateľné miery úniku pre nové cievkové ventily sa pohybujú od 5 do 20 mililitrov za minútu v závislosti od veľkosti a konštrukcie ventilu. Ako postupuje opotrebovanie, únik môže dosiahnuť 50 až 100 mililitrov za minútu, kým bude potrebná výmena ventilu.

Nadmerná vnútorná netesnosť sa prejavuje ako pomalší pohyb ovládača, neschopnosť udržať tlak počas periód zdržania a zvýšené zahrievanie oleja z vnútornej cirkulácie prietoku. Testovanie netesnosti zahŕňa meranie prietoku z zablokovaných portov alebo porovnanie rýchlostí ovládača pri zaťažení so základnými meraniami. Progresívne monitorovanie zisťuje trendy opotrebovania skôr, ako dôjde ku kritickým poruchám.

Elektromagnetické a elektrické poruchy

Cievky solenoidov zlyhajú v dôsledku elektrického preťaženia, tepelného preťaženia, vniknutia vlhkosti alebo mechanického poškodenia. Nepretržité solenoidy dimenzované na 100% pracovný cyklus môžu pracovať neobmedzene dlho pri menovitom napätí a maximálnej teplote okolia. Solenoidy s prerušovanou prevádzkou vyžadujú na ochladenie obdobia vypnutia a zlyhajú z dôvodu prehriatia, ak budú cyklované príliš rýchlo alebo sú nepretržite pod napätím.

Zmeny napätia mimo špecifikovaného rozsahu (typicky +/-10 %) urýchľujú poruchu cievky. Nízke napätie znižuje magnetickú silu, čo môže spôsobiť neúplné posunutie cievky alebo pomalú odozvu. Nadmerné napätie zvyšuje odber prúdu a tvorbu tepla, čím sa zhoršuje izolácia cievky, až kým nedôjde ku skratom. Poruchy usmerňovača vo ventiloch napájaných striedavým prúdom spôsobujú nezvyčajné správanie cievky, keď neusmernený striedavý prúd dosiahne solenoid jednosmerného prúdu, čím sa vytvárajú oscilujúce magnetické sily a nadmerné zahrievanie.

Diagnostické postupy pri podozrení na poruchy elektromagnetu zahŕňajú meranie odporu (porovnanie s hodnotami na typovom štítku), overenie napätia na pripojení elektromagnetu počas pokusu o prevádzku a testovanie manuálneho ovládania na izoláciu elektrických od mechanických problémov. Mnohé priemyselné proporcionálne a pilotne ovládané ventily obsahujú mechanizmy manuálneho ovládania, ktoré umožňujú mechanické posúvanie cievky, aj keď zlyhajú elektrické systémy, čím poskytujú kritickú núdzovú funkčnosť.

| Režim zlyhania | Typické príčiny | Symptómy | Diagnostická metóda |

|---|---|---|---|

| Pressura Rating ac Safety Margins | Znečistenie, tvorba laku, korózia, mechanické ryhy | Žiadna odozva na riadiace signály, nepravidelný pohyb, pomalé alebo neúplné radenie | Test ručného ovládania, analýza čistoty oleja, vizuálna kontrola po demontáži |

| Nadmerný vnútorný únik | Opotrebenie cievky/vývrtu, povrchové škrabance, degradácia tesnenia | Pomalá rýchlosť pohonu, pokles tlaku počas udržiavania, zvýšená teplota oleja | Meranie prietoku z zablokovaných portov, porovnávacie testy otáčok ovládača |

| Porucha solenoidovej cievky | Extrémy napätia, tepelné preťaženie, vlhkosť, rozpad izolácie | Žiadny magnetický ťah, slabé ovládanie, zápach spálenia, vypnutá ochrana | Kontrola odporu, overenie napätia, meranie prúdu, test manuálneho ovládania |

| Jarné zlyhanie | Únava z bicyklovania, korózia, nadmerné napätie z tlakových špičiek | Neúplný návrat do neutrálu, nepreradenie polôh, zaseknuté ventily | Pocitový test manuálnej prevádzky, kontrola pri demontáži |

| Netesnosť vonkajšieho tesnenia | Starnutie O-krúžku, nesprávna inštalácia, chemické napadnutie, cyklovanie tlaku/teploty | Viditeľné presakovanie kvapaliny, vlhkosť montážneho povrchu, strata tlaku | Vizuálna kontrola, tlaková skúška po odpojení ventilovej časti |

Pokyny na preventívnu údržbu

Efektívna údržba smerového ventilu sa zameriava na ochranu presného rozhrania cievka-vŕtanie a elektrických komponentov pred degradáciou.

Základom je riadenie kvality tekutín. Stanovte základnú čistotu kvapaliny pomocou laboratórnej analýzy nového oleja a pravidelne overujte úroveň čistoty počas prevádzky. Cieľové kódy ISO 4406 vhodné pre inštalované typy ventilov. Filtračné prvky vymieňajte v odporúčaných intervaloch bez ohľadu na indikátory rozdielu tlaku, pretože hĺbkové filtre môžu dosiahnuť kapacitu pre jemné častice, zatiaľ čo rozdiel tlaku zostáva nízky.

Monitorovanie teploty pomáha odhaliť abnormálne podmienky skôr, ako dôjde k poškodeniu. Nadmerná teplota poukazuje na nedostatočnú chladiacu kapacitu, obmedzenie prietoku spôsobujúce pokles tlaku alebo vnútorné netesnosti vytvárajúce teplo. Nainštalujte teplotné snímače na kritických miestach vrátane blokov ventilového potrubia, najmä na proporcionálnych ventiloch, ktoré generujú viac tepla z vnútorných únikov a straty elektrickej energie.

Vypracovať systematické kontrolné a testovacie postupy. Zaznamenajte základné údaje o výkone vrátane časov cyklov ovládača, maximálnych dosiahnutých tlakov a odberu prúdu solenoidu počas uvádzania do prevádzky. Pravidelné porovnávanie so základnou líniou odhaľuje postupné degradačné trendy. Merania doby odozvy pomocou tlakových prevodníkov a systémov na zber údajov zisťujú zvyšujúce sa trenie alebo kontamináciu pred úplným zlyhaním.

Návrhári systému by mali špecifikovať ventily s možnosťou manuálneho ovládania pre kritické funkcie. Manuálne ovládanie poskytuje núdzovú prevádzku počas elektrických porúch a umožňuje diagnostickú izoláciu medzi mechanickými a elektrickými zdrojmi porúch. Prepínací mechanizmus tiež umožňuje overenie činnosti pohonu a záťaže nezávisle od elektrických systémov ventilu počas odstraňovania problémov.

Vývoj technológie smerového riadenia

Technológia smerových ventilov pokračuje v napredovaní niekoľkými paralelnými cestami, z ktorých každá rieši špecifické požiadavky priemyslu.

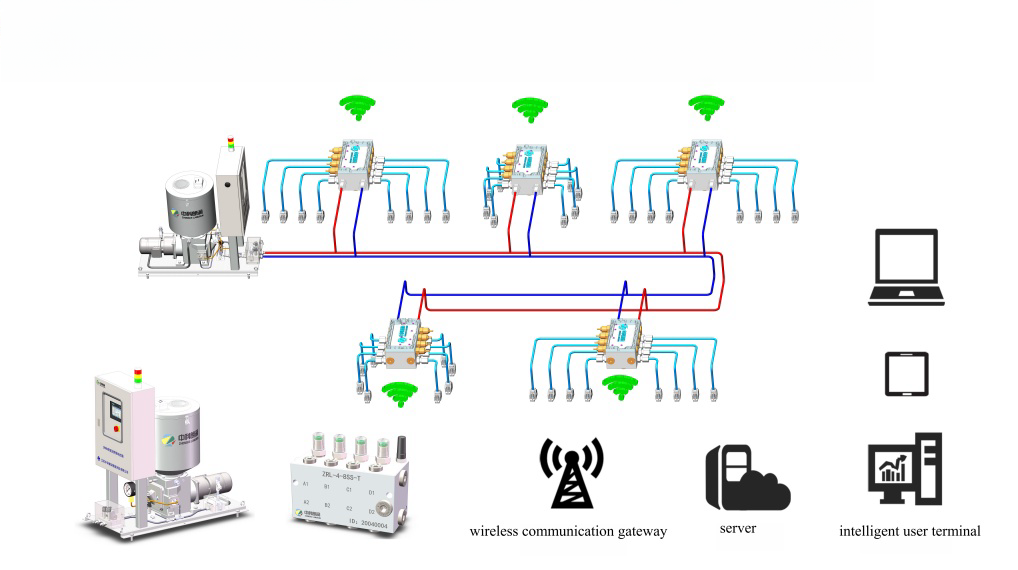

Integrácia predstavuje hlavný trend. Moderné ventily čoraz viac zahŕňajú zabudovanú elektroniku vrátane CAN zbernice alebo komunikácie Industrial Ethernet, vstavanú diagnostiku monitorujúcu prúd a teplotu cievky a samokalibračné rutiny, ktoré kompenzujú vplyvy opotrebovania a teploty. Tieto inteligentné ventily sa presúvajú z pasívnych komponentov na aktívnych účastníkov systému, ktorí hlásia zdravotný stav a predpovedajú potreby údržby.

Energetická účinnosť poháňa neustále zlepšovanie dizajnu toku a materiálov. Počítačom podporovaná simulácia prúdenia optimalizuje vnútorné priechody, aby sa minimalizovali turbulencie a tlakové straty. Niektorí výrobcovia teraz špecifikujú pokles tlaku pod 0,5 baru pri menovitom prietoku pre štandardné smerové ventily, čo je polovica typických hodnôt z predchádzajúcich desaťročí. Nižšie tlakové straty znižujú produkciu tepla a spotrebu energie čerpadla, čím podporujú ciele podnikovej udržateľnosti a znižovanie prevádzkových nákladov.

Miniaturizácia posúva možnosti ovládania do menších balení. Konštrukcie ventilových kaziet, ktoré sa montujú do vlastných rozdeľovačov, dosahujú vysokú prietokovú kapacitu z pozoruhodne kompaktných obalov. Tieto konfigurácie slúžia mobilným zariadeniam, kde priestor a hmotnosť kriticky obmedzujú návrh systému.

Budúcnosť pravdepodobne prinesie hlbšiu integráciu medzi ventilmi na napájanie tekutín a digitálnymi riadiacimi systémami. Elektrifikácia v mobilných zariadeniach vytvára príležitosti pre plne elektrické ovládanie pohonov, ktoré nahrádza tradičnú pilotnú hydrauliku. Monitorovanie stavu pomocou snímačov integrovaných do ventilu umožňuje prediktívne stratégie údržby, ktoré plánujú servis na základe skutočného stavu komponentov a nie na základe pevných intervalov. Tento vývoj rozšíri možnosti smerových ventilov a zároveň zlepší spoľahlivosť a udržateľnosť v aplikáciách s fluidným pohonom.