Hydraulické spätné ventily slúžia ako základné bezpečnostné komponenty vo fluidných energetických systémoch. Tieto mechanické zariadenia automaticky riadia smer toku tekutiny bez potreby externých riadiacich signálov alebo manuálneho zásahu. V hydraulických obvodoch zabraňujú spätnému toku, ktorý by mohol poškodiť čerpadlá, spôsobiť nekontrolovaný pohyb pohonu alebo vytvoriť nebezpečné tlakové podmienky.

Čo je to hydraulický spätný ventil

Hydraulický spätný ventil, tiež známy ako spätný ventil (NRV), je mechanické zariadenie navrhnuté tak, aby umožnilo hydraulickej kvapaline prúdiť v jednom vopred určenom smere a zároveň blokovať spätný tok. Ventil pracuje pasívne prostredníctvom rozdielu tlaku kvapaliny. Keď dopredný tlak prekročí prahovú hodnotu praskajúceho tlaku ventilu, vnútorný kontrolný prvok sa zdvihne zo svojho sedla a umožní priechod tekutiny. Keď vstupný tlak klesne alebo sa pokúsi o spätný tok, kontrolný prvok sa vráti do svojej zatvorenej polohy, čím sa vytvorí tesnenie, ktoré zabraňuje spätnému toku.

Základná konštrukcia obsahuje niekoľko kľúčových komponentov. V tele ventilu sa nachádza vnútorný mechanizmus a poskytuje spojovacie porty. Kuželka alebo gulička slúži ako pohyblivý kontrolný prvok, ktorý buď umožňuje alebo obmedzuje prietok. Pružinový mechanizmus udržuje predpätie uzáveru a udržiava kontrolný prvok pritlačený k jeho sedlu, keď sa prietok zastaví alebo obráti. Sedlo ventilu poskytuje tesniaci povrch, kde kontrolný prvok vytvára tesné tesnenie na blokovanie spätného toku.

Táto jednoduchá, ale kritická funkcia chráni integritu systému viacerými spôsobmi. Neúmyselný spätný tok v hydraulických systémoch môže spôsobiť kavitačné poškodenie čerpadiel, umožniť nekontrolované klesanie bremien vplyvom gravitácie alebo umožniť, aby sa tlakové špičky šírili cez okruh. Konštrukčné špecifikácie pre hydraulické spätné ventily musia uprednostňovať spoľahlivosť, pevnosť materiálu a odolnosť voči tlakovým prechodom.

Ako fungujú hydraulické spätné ventily

Princíp činnosti sa sústreďuje na tlakový rozdiel a rovnováhu sily pružiny. V zatvorenom stave predpätie pružiny drží kontrolný prvok pevne proti jeho sedlu. Sila pružiny plus akýkoľvek spätný tlak na výstupnej strane vytvára požiadavku na praskanie tlaku.

Keď vstupný tlak stúpne a prekročí trhací tlak, hydraulická sila prekoná odpor pružiny. Kontrolný prvok sa zdvihne zo svojho sedla, čím sa otvorí prietoková dráha. Prietoková plocha sa zvyšuje, keď sa prvok pohybuje ďalej od sedla, čím sa znižuje pokles tlaku na ventile. Ventil dosiahne úplne otvorenú polohu, keď rýchlosť prúdenia a tlakový rozdiel postačujú na úplné stlačenie pružiny.

Počas pokusov o zmenu prietoku výstupný tlak prevyšuje vstupný tlak. Tento tlakový rozdiel okamžite tlačí kontrolný prvok späť k jeho sedlu. Pružina napomáha tomuto uzatváraciemu pohybu. Po usadení vytvorí kontrolný prvok mechanické tesnenie. Vyšší spätný tlak v skutočnosti zlepšuje tesniacu silu, pretože tlak pôsobí na tesniacu plochu prvku a tlačí ho pevnejšie proti sedlu.

Automatická prevádzka nevyžaduje žiadne elektrické signály, riadiaci tlak ani vstup operátora. Vďaka tejto pasívnej funkcii sú hydraulické spätné ventily vo svojej podstate spoľahlivé pre aplikácie kritické z hľadiska bezpečnosti. Mechanická jednoduchosť však tiež znamená, že ventil nemôže poskytovať variabilné riadenie prietoku alebo modulačné schopnosti.

Typy hydraulických spätných ventilov

Priamočinné spätné ventily

Priamo pôsobiace konfigurácie využívajú jednoduché mechanické prepojenie medzi tlakom kvapaliny a kontrolným prvkom. Tieto ventily rýchlo reagujú na zmeny tlaku, pretože kontrolný prvok priamo vníma tlak v systéme bez medzistupňov riadenia.

Priamočinný ventil tanierového typu používa ako kontrolný prvok kužeľové alebo ploché sedlo. Táto geometria poskytuje rovnomerné rozloženie tlaku pri zatvorení, čo zlepšuje stabilitu tesnenia pri vysokých tlakoch. Moderné konštrukcie tanierových tanierov s použitím vysoko pevnej ocele ponúkajú vynikajúcu odolnosť proti opotrebovaniu a korózii v porovnaní s tradičnými guľovými spätnými ventilmi. Plochý dosadací povrch taniera vytvára spoľahlivejšiu integritu tesnenia, najmä v aplikáciách zahŕňajúcich nebezpečné kvapaliny alebo extrémne tlakové podmienky.

Guľové spätné ventily používajú ako uzatvárací prvok voľne sa pohybujúcu guľu. Sférická geometria umožňuje, aby sa lopta sama vycentrovala a prispôsobila jej sedlu. Pri vysokých tlakoch však zaoblenie gule vytvára nerovnomerné rozloženie tlaku, ktoré môže ohroziť integritu tesnenia. Toto konštrukčné obmedzenie spôsobuje, že guľové spätné ventily sú menej vhodné pre kritické aplikácie, kde je tesnosť tesnenia povinná. Technický kompromis uprednostňuje dizajn tanierov, keď spoľahlivosť tesnenia prevažuje nad obavami o náklady alebo jednoduchosť výroby.

Priamočinné ventily zvyčajne slúžia menším systémom so stabilnými požiadavkami na tlak a prietok. Ich jednoduchosť sa premieta do nižších počiatočných nákladov a jednoduchšej údržby. Ich prietoková kapacita a presnosť tlaku však zostávajú obmedzené v porovnaní s pilotnými alternatívami.

Pilotom ovládané spätné ventily (POCV)

Spätné ventily ovládané pilotom obsahujú ďalší pilotný port pripojený k riadiacemu obvodu. Táto konštrukcia využíva malé množstvo hydraulickej kvapaliny na ovládanie otvárania a zatvárania hlavného ventilu prostredníctvom tlakového rozdielu. Riadiaci tlak pôsobí na vyhradenú oblasť kontrolného prvku a poskytuje silu potrebnú na otvorenie ventilu proti tlaku pružiny a akémukoľvek spätnému tlaku.

Zložitosť konštrukcie POCV má za následok vyššie počiatočné náklady a požiadavky na údržbu. Tieto ventily však zvládajú vyššie prietoky a tlaky a zároveň poskytujú vynikajúcu presnosť tlaku. Pilotný riadiaci mechanizmus umožňuje presné načasovanie ovládania ventilu synchronizované s ostatnými funkciami systému.

POCV vynikajú v aplikáciách na držanie nákladu vyžadujúcich takmer nulový únik. Účinne zabraňujú driftu valca v dôsledku pomalého úniku systému alebo udržujú polohu počas scenárov zlyhania hydraulickej hadice. Tesné tesniace vlastnosti robia POCV ekonomickými riešeniami pre statické držanie záťaže, kde sa musí udržiavať poloha bez aktívnej spotreby energie.

Kritické obmedzenie POCV spočíva v schopnosti dynamickej kontroly. Na rozdiel od protizávažných ventilov POCV nemajú schopnosť merať prietok. Pri použití v podmienkach gravitácie poháňaného nadmerného zaťaženia, ktoré si vyžaduje kontrolované spúšťanie, môžu POCV spôsobiť prudký trhací pohyb vo valcoch. To spôsobuje masívne hydraulické otrasy a vibrácie, ktoré poškodzujú komponenty systému. Pre aplikácie vyžadujúce plynulé, kontrolované znižovanie záťaže predstavujú protizávažné ventily s integrovaným meraním prietoku jediné realizovateľné technické riešenie napriek vyšším nákladom.

| Funkcia | Priame hranie (bábka/lopta) | Pilotom ovládaný spätný ventil | Prepínací ventil (3-cestný) |

|---|---|---|---|

| Prevádzkový princíp | Tlakový rozdiel priamo poháňa prvok otvárania/zatvárania | Vyžaduje sekundárny signál riadiaceho tlaku na otvorenie spätného toku | Smeruje vyšší tlak z dvoch prívodných potrubí do spätného potrubia |

| Prietoková kapacita | Nízka až stredná | ຕາຕະລາງທີ 3: ອັດຕາສ່ວນຂອງ APPPENTIONAL VS ການປະຕິບັດງານແລະຄວາມຕ້ອງການ | Nízka až stredná |

| Miera úniku | Variabilné (mäkké tesnenia tesnejšie) | Takmer nulové držanie záťaže | Nízka |

| Zložitosť/Cena | Jednoduché, nižšie náklady | Komplexné, vyššie náklady | Jednoduché |

| Čas odozvy | Rýchlo | Mierne | Rýchlo |

Špecializované konfigurácie

Kyvadlové ventily predstavujú špecializovanú konfiguráciu trojcestného spätného ventilu. Tieto ventily smerujú kvapalinu s vyšším tlakom z dvoch prívodných potrubí do spoločného spätného potrubia. Vnútorný kyvadlový prvok sa pohybuje na základe tlakového rozdielu medzi dvoma vstupmi, pričom automaticky vyberá a nasmeruje zdroj vyššieho tlaku.

``` [Obrázok pracovného diagramu hydraulického kyvadlového ventilu] ```Integrované konštrukcie sa vyvinuli tak, aby spĺňali požiadavky na kompaktné, modulárne hydraulické systémy. Spätné ventily v štýle kazety sa vkladajú do blokov rozdeľovača s dráhami tekutiny integrovanými do tela rozdeľovača. Tento prístup umožňuje vysoko prispôsobené a priestorovo efektívne rozloženie systému. Montáž pomocnej platne poskytuje alternatívu, kde sa spätný ventil pripája k pomocnej platni, ktorá zásobuje tekutinovými kanálikmi. Konfigurácie pomocných dosiek umožňujú rýchlu výmenu ventilov alebo servis bez narušenia hlavného potrubného systému.

Niektoré konštrukcie obsahujú funkciu riadenia prietoku prostredníctvom škrtiacich otvorov obrobených do kontrolného prvku. To umožňuje kontrolovaný únik tekutiny v normálne zablokovanom smere, čím sa spätný ventil premieňa na kombinované zariadenie poskytujúce smerové riadenie aj reguláciu prietoku.

Kľúčové výkonové parametre pre výber

Mechanika praskajúceho tlaku

Trhací tlak definuje minimálny vstupný tlak potrebný na prekonanie vnútornej sily pružiny a otvorenie ventilu pre prietok tekutiny. Tento parameter zásadne riadi odozvu ventilu a časovanie aktivácie v rámci hydraulických okruhov. Keď vstupný tlak prekročí prahovú hodnotu praskacieho tlaku, kontrolný prvok sa zdvihne a tekutina začne prechádzať cez ventil.

Sila pružiny primárne určuje veľkosť praskacieho tlaku. Rýchlosť pružiny a stlačenie predpätia určujú silu, ktorú musí vstupný tlak prekonať. Niektoré konštrukcie dosahujú nulový tlak na praskanie prostredníctvom voľne plávajúcich tesnení, ale mnohé aplikácie zámerne špecifikujú vyšší tlak na praskanie pre dynamickú stabilitu.

Vyšší praskací tlak zabraňuje neúmyselnému otvoreniu ventilu vonkajšími otrasmi, vibráciami alebo gravitačnými silami pôsobiacimi na kontrolný prvok. V obvodoch vystavených mechanickým vibráciám alebo tam, kde spätný tlak kolíše, zvýšený tlak praskania zaisťuje, že ventil zostane zatvorený, kým sa nezačne úmyselne prúdiť. Toto zlepšenie stability však vytvára technický kompromis s energetickou účinnosťou.

Vzťah medzi krakovacím tlakom a účinnosťou systému priamo ovplyvňuje prevádzkové náklady. Ventily s vyšším tlakom vytvárajú väčší pokles tlaku počas prietoku, čo sa premieta do nepretržitej straty energie. Táto trvalá strata tlaku znižuje účinnosť prenosu kvapaliny a zvyšuje tvorbu tepla v systéme. Z hľadiska nákladov na životný cyklus (LCC) minimalizácia poklesu tlaku zlepšuje účinnosť a prináša výhody pre životné prostredie prostredníctvom zníženej spotreby energie. Dizajnéri musia vyvážiť požiadavky na dynamickú stabilitu a termodynamickú účinnosť založenú na špecifickej citlivosti aplikácie na vibrácie verzus spotreba energie.

Hodnoty tlaku a bezpečnostné rozpätia

Štyri špecifikácie kritického tlaku riadia výber hydraulického spätného ventilu a zaisťujú bezpečnosť zariadenia. Prevádzkový tlak definuje kontinuálny, ustálený tlakový rozsah pre normálnu funkciu ventilu. Systémový tlak predstavuje maximálny prechodový alebo špičkový tlak, ktorému musí ventil odolať počas prevádzky.

Dôkazný tlak slúži ako parameter testu štrukturálnej integrity. Výrobcovia tlakujú ventily na 1,5-násobok ich menovitého tlaku a držia ich počas stanoveného času, pričom sa overuje, že pri vysokom namáhaní nedochádza k trvalej deformácii. Toto testovanie sa riadi normami ISO 10771 alebo API 6D na overenie štrukturálnej stability a tesnosti.

Trhací tlak udáva konečný tlak, pri ktorom sa predpokladá konštrukčné zlyhanie ventilu. Toto hodnotenie zahŕňa príslušné bezpečnostné faktory nad prevádzkové podmienky. Dôsledné dodržiavanie týchto definícií tlaku zabezpečuje štrukturálnu integritu a súlad s bezpečnostnými limitmi požadovanými priemyselnými normami.

Dynamika prietoku a pokles tlaku

ຄວາມກົດດັນແລະອຸນຫະພູມໄດ້ຮັບການຊົດເຊີຍ

Pokles tlaku priamo koreluje s tlakom praskania. Ventily vyžadujúce vyšší tlak na praskanie spôsobujú zvýšenú tlakovú stratu počas prietoku. Trvalá tlaková strata znižuje účinnosť prenosu kvapaliny a zvyšuje spotrebu energie systému. Počas dlhších prevádzkových období optimalizácia dizajnu na minimalizáciu straty hlavy zlepšuje účinnosť prenosu kvapaliny, prináša výhody pre životné prostredie a znižuje náklady na životný cyklus ventilu.

Pre aplikácie citlivé na úvahy LCC by dizajnéri mali zvoliť ventily navrhnuté pre nižšie charakteristiky poklesu tlaku. Kompromis návrhu medzi dynamickou stabilitou a termodynamickou účinnosťou si vyžaduje starostlivé vyhodnotenie aktuálnych požiadaviek aplikácie, vrátane citlivosti systému na vibrácie v porovnaní s prioritami spotreby energie.

Normy manažmentu úniku

Únik ventilu sa delí do dvoch kategórií s odlišnými dôsledkami. Vonkajší únik zahŕňa únik tekutiny z tela ventilu alebo spojovacích spojov. To spôsobuje stratu pracovnej kvapaliny, riziko kontaminácie životného prostredia a potenciálne bezpečnostné riziká v systémoch manipulujúcich s nebezpečnými kvapalinami.

Vnútorná netesnosť sa vyskytuje cez uzavretý kontrolný prvok, medzi tanierom alebo guľou a jej sedlom. V aplikáciách na udržanie záťaže spôsobuje vnútorný únik drift valca, čo spôsobuje postupnú stratu kontroly polohy. Kritické bezpečnostné systémy vyžadujú prísne normy kontroly úniku. Výrobcovia minimalizujú mieru úniku prostredníctvom vhodného výberu materiálu tesnenia a presného opracovania tesniacich plôch.

valori (recuperare scăzută), oferind rezistență superioară la cavitație în comparație cu supapele cu bilă și fluture (scăzută

Výber materiálu tesnenia určuje rozsah výkonu a vhodnosť aplikácie. Mäkké tesniace materiály vrátane elastomérov ako Viton alebo termoplastov, ako je PTFE, poskytujú tesnejšie tesniace vlastnosti na vyššej úrovni. Tieto materiály sú vhodné pre aplikácie vyžadujúce extrémne nízku mieru úniku a dobrú chemickú kompatibilitu so systémovými kvapalinami.

Mäkké tesnenia však čelia obmedzeniam vo vysokotlakovom prostredí a v širokom rozsahu teplôt. Neodporúčajú sa pre kvapaliny obsahujúce nečistoty alebo abrazívne častice, pretože mäkké tesniace prvky sa za týchto podmienok rýchlo opotrebúvajú.

Pevné kovové tesnenia odolávajú vyšším systémovým tlakom a širším teplotným rozsahom. Odolávajú kontaminovaným kvapalinám a abrazívnemu opotrebovaniu účinnejšie ako mäkké materiály. Kovové tesnenia však zvyčajne nemôžu zodpovedať schopnosti tesnenia utesniť mäkké tesnenia.

Dizajnéri musia vykonať kritické rozhodnutia o rovnováhe medzi rýchlosťou úniku, rozsahom tlaku, prispôsobivosťou teploty a trvanlivosťou. Ďalšie úvahy zahŕňajú kompatibilitu pracovnej tekutiny, prevádzkovú teplotu, viskozitné charakteristiky a koncentráciu suspendovaných pevných látok v tekutine. Tieto faktory zabraňujú vnútornému zablokovaniu ventilu alebo korózii, ktorá znižuje výkon.

| Parameter | Definícia/Relevantnosť | Technické úvahy |

|---|---|---|

| Praskajúci tlak | Minimálny vstupný tlak potrebný na prekonanie sily pružiny a otvorenie ventilu | Ovplyvňuje čas odozvy; predstavuje dizajnový kompromis medzi stabilitou a efektívnosťou |

| Hodnoty tlaku | Špecifikácie prevádzky, systému, dôkazu a tlaku pri roztrhnutí | Musí dodržiavať bezpečnostné rezervy; priamo ovplyvňuje spoľahlivosť konštrukcie |

| Materiál tesnenia | Mäkké tesnenia (Viton, PTFE) vs. tvrdé tesnenia (kovové) | Kompromis medzi tesným utesnením (mäkké) a schopnosťou vysokého tlaku/teploty (tvrdé) |

| Pokles tlaku | Energia sa rozptýli pri prechode tekutiny cez otvorený ventil | Nižšia strata zlepšuje účinnosť prenosu a znižuje LCC |

| Kompatibilita s kvapalinami | Tolerancia na čistotu tekutín, teplotu a viskozitu | Znečistenie môže spôsobiť zablokovanie ventilu alebo predčasné opotrebovanie |

Bežné aplikácie v hydraulických systémoch

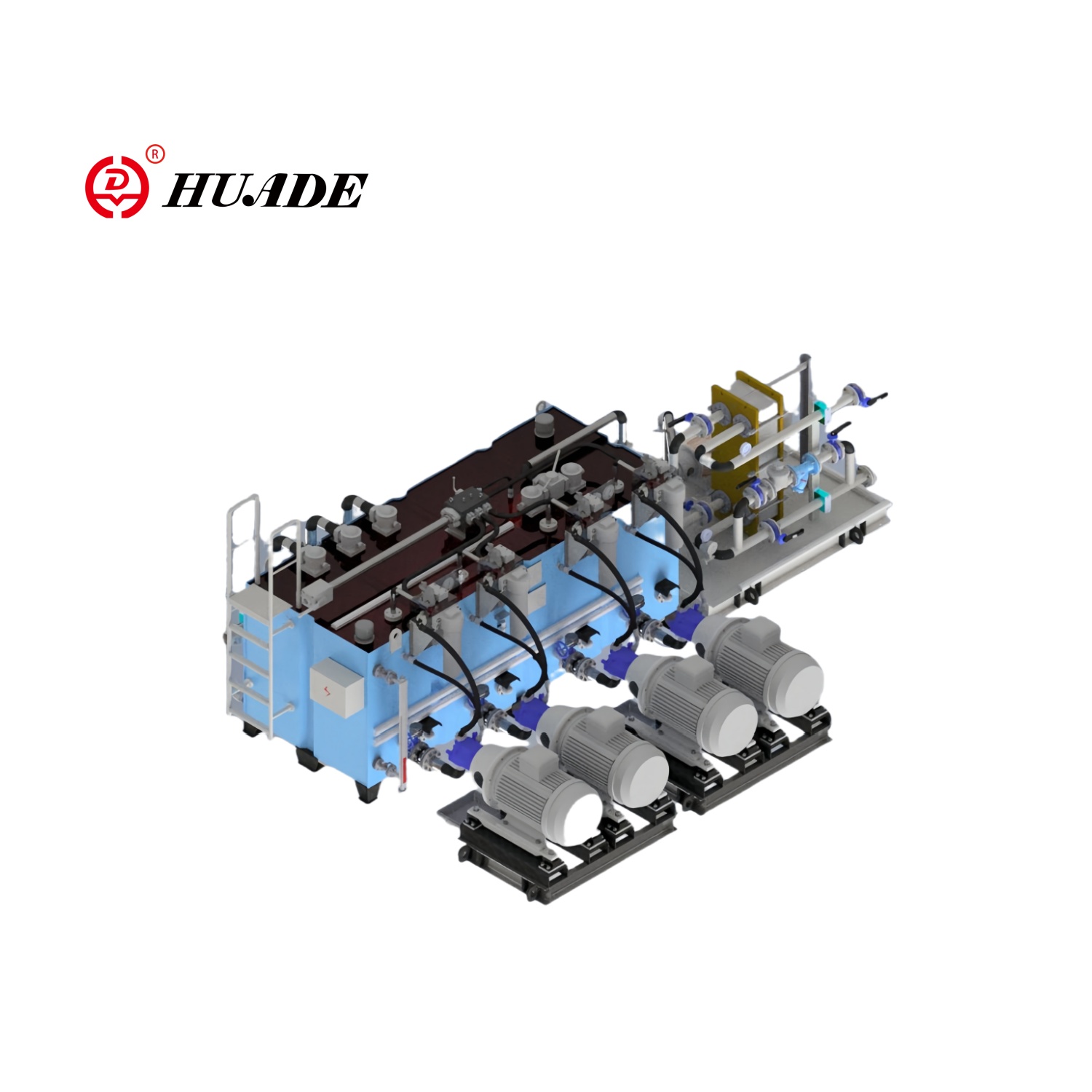

Bezpečnostné ventily na držanie záťaže

Hydraulické ventily na držanie bremena slúžia ako kritické bezpečnostné ovládacie zariadenia v žeriavoch, zdvíhacích plošinách a iných strojoch vyžadujúcich bezpečné zavesenie bremena. Základná funkcia zabraňuje pretáčaniu, skĺznutiu alebo strate kontroly hydromotorov alebo valcov vplyvom gravitačných alebo zotrvačných síl.

``` [Obrázok hydraulického okruhu držania záťaže so spätným ventilom] ```Záťažové ventily bezpečne udržujú polohu záťaže aj počas kolísania tlaku v systéme alebo malého úniku kvapaliny, čím zaisťujú stabilné zavesenie a prevádzkovú bezpečnosť. V scenároch závažných porúch, ako je prasknutie hadice alebo porucha systému, tieto ventily okamžite zastavia nekontrolovaný pohyb záťaže, čím účinne obmedzujú bezpečnostné riziká. Prostredníctvom riadeného riadenia prietoku umožňujú záťažové ventily plynulé spúšťanie postupným uvoľňovaním hydraulickej kvapaliny, čím sa predchádza poškodeniu čerpadiel a iných mechanických komponentov nárazmi.

Rozlišovanie medzi požiadavkami na reguláciu statickej a dynamickej záťaže je rozhodujúce pre správny výber ventilu. Pre aplikácie vyžadujúce len statické držanie polohy, POCV poskytujú ekonomické a vhodné riešenie vďaka ich takmer nulovým únikovým charakteristikám. Aplikácie vyžadujúce riadené dynamické znižovanie záťaže v podmienkach gravitáciou poháňaného prekročenia však vyžadujú vyvažovacie ventily s integrálnou možnosťou merania prietoku. Použitie POCV v týchto dynamických scenároch riskuje prudký pohyb so západkou, ktorý generuje masívne hydraulické rázy a vibrácie.

Ochranné obvody čerpadla

Hydraulické spätné ventily chránia komponenty čerpadla pred spätným tokom a poškodením kavitáciou. Keď sa čerpadlo zastaví, tlak v systéme môže vytlačiť tekutinu späť cez čerpadlo, čo môže potenciálne poškodiť vnútorné prvky. Spätný ventil inštalovaný na výstupe čerpadla zabraňuje tomuto spätnému toku a zachováva integritu čerpadla.

V systémoch s viacerými čerpadlami spätné ventily izolujú jednotlivé čerpadlá a zároveň umožňujú kombinovaný prietok. Táto konfigurácia umožňuje redundanciu čerpadla a stupňovité riadenie výkonu. Ventily zabraňujú tomu, aby tlak z prevádzkovaných čerpadiel tlačil kvapalinu späť cez nečinné čerpadlá, čo by spôsobilo zbytočné opotrebovanie komponentov a stratu energie.

Akumulátorové obvody

Akumulátory uchovávajú tlakovú hydraulickú kvapalinu pre núdzové napájanie, tlmenie nárazov alebo dodatočnú kapacitu prietoku. Spätné ventily v okruhoch akumulátorov plnia základné funkcie. Umožňujú nabíjanie akumulátora zo zdroja tlaku v systéme a zároveň zabraňujú vybitiu späť do prívodného potrubia pri poklese tlaku v systéme. Toto jednosmerné riadenie prietoku zaisťuje, že uložená energia zostane k dispozícii v prípade potreby.

Spätný ventil tiež izoluje akumulátor počas údržby systému a bezpečne obsahuje stlačenú kvapalinu v nádobe akumulátora. Táto bezpečnostná funkcia zabraňuje neočakávanému uvoľneniu energie, ktoré by mohlo ohroziť servisný personál.

موجودی قطعات یدکی حیاتی را حفظ کنید

Komplexné hydraulické okruhy často integrujú spätné ventily do zostáv smerových ventilov. Tieto integrované konfigurácie vytvárajú kombinované funkcie, ako je voľný prietok v jednom smere s riadeným prietokom v opačnom smere. Spätné ventily ovládané pilotom sa často spárujú so smerovými ventilmi, aby umožnili riadený pohyb pohonu v smere vysúvania aj zasúvania pri udržiavaní polohy zaťaženia, keď sa smerový ventil vráti do neutrálu.

Mobilné zariadenia vrátane rýpadiel, buldozérov a poľnohospodárskych strojov vo veľkej miere využívajú hydraulické spätné ventily vo svojich hydraulických okruhoch. Tieto aplikácie vyžadujú spoľahlivý výkon v drsnom prostredí s kontamináciou, vibráciami a veľkými teplotnými výkyvmi.

Riešenie bežných problémov s hydraulickým spätným ventilom

Poruchy súvisiace s kontamináciou

Kontaminácia predstavuje primárny deštruktívny faktor pri poruchách hydraulického spätného ventilu. Nečistoty, úlomky a kovové častice upchávajú priechody ventilov a spôsobujú predčasné opotrebovanie kritických komponentov. Udržiavanie čistoty kvapaliny podľa noriem čistoty ISO 4406 zabraňuje poškodeniu kontamináciou. Systémy pracujúce s úrovňami čistoty presahujúcimi 19/17/14 zvyčajne zaznamenávajú zrýchlené zanášanie komponentov ventilu a ryhy.

Symptómy zlyhania spôsobeného kontamináciou zahŕňajú pomalý alebo nekonzistentný pohyb ovládača, nemožnosť úplného otvorenia alebo zatvorenia kontrolného prvku a viditeľné presakovanie tekutiny okolo kĺbov tela ventilu. Diagnostické postupy začínajú analýzou tekutín na posúdenie úrovní kontaminácie a viskozity. Ak sa potvrdí kontaminácia, pred inštaláciou náhradných ventilov je potrebné kompletné prepláchnutie systému a výmena filtra.

Chvaľovanie a javy vibrácií

Chvenie predstavuje stav dynamickej nestability, ktorý sa prejavuje ako slabé vibrácie a cvakavé zvuky z ventilu. K tomuto javu dochádza, keď hydraulický spätný ventil nedosahuje minimálnu rýchlosť prúdenia alebo tlakovú stratu potrebnú na úplné otvorenie. Ak sa ventil otvára len čiastočne, jeho prietoková plocha zostáva malá a nestabilná, čo spôsobuje, že kontrolný prvok rýchlo osciluje pod kolísajúcimi silami tekutiny.

Konštrukčné stratégie na zmiernenie chvenia zahŕňajú úpravu charakteristiky pružiny na zníženie tlaku praskania, čo umožňuje úplné otvorenie ventilu pri nižšom tlakovom rozdiele. Ďalší kritický prístup zahŕňa zámerné zmenšenie ventilu vzhľadom na veľkosť potrubia, najmä pre tanierové alebo guľové spätné ventily. Výber veľkosti ventilu na základe skutočných požiadaviek na prietok namiesto jednoduchého prispôsobenia priemeru potrubia strategicky zvyšuje pokles tlaku na ventile. Tento zvýšený pokles tlaku núti ventil rýchlo do úplne otvorenej stabilnej prevádzky, čím sa eliminuje chvenie.

Konštrukčný kompromis medzi prijateľnou tlakovou stratou a stabilnou plne otvorenou prevádzkou je nevyhnutný na zabezpečenie dynamickej stability systému. Skutočná rýchlosť prúdenia musí spĺňať minimálne požiadavky, aby ventil zostal úplne otvorený, čím sa zabráni dynamickému opotrebovaniu a nestabilnej prevádzke.

Hydraulický tlmič (vodné kladivo)

Hydraulický šok, bežne známy ako vodné kladivo, opisuje masívne tlakové rázy alebo vlny generované, keď je pohybujúca sa tekutina náhle nútená zastaviť alebo zmeniť smer. Tento jav sa najčastejšie vyskytuje, keď sa ventily na koncoch potrubia náhle a rýchlo zatvoria.

Škody spôsobené vodnými rázmi siahajú od hluku a vibrácií v menších prípadoch až po prasknutie potrubia alebo kolaps konštrukcie v ťažkých situáciách. Niektoré tradičné konštrukcie spätných ventilov vrátane konfigurácií spätného ventilu, naklápacieho kotúča a dvojitých dverí sa vďaka svojim štrukturálnym vlastnostiam rýchlo zatvoria, čo ich robí náchylnými na vyvolanie vodného rázu.

Kľúčové stratégie zmierňovania sa zameriavajú na zabránenie rýchlemu uzavretiu ventilu počas podmienok vysokého prietoku. Technické opatrenia zahŕňajú inštaláciu akumulátorov, expanzných nádrží, vyrovnávacích nádrží alebo tlakových poistných ventilov na absorbovanie tlakových vĺn. Výber konštrukcií spätného ventilu s riadenou rýchlosťou zatvárania znižuje závažnosť otrasov.

Degradácia súvisiaca s tlakom

Nepretržitá prevádzka pri alebo nad limitmi konštrukčného tlaku namáha tesniace prvky a oslabuje vnútorné štruktúry ventilov. Nadmerná teplota kvapaliny alebo nesprávna viskozita zhoršujú výkon mazania a časom narúšajú funkciu ventilu. Konštruktéri systému musia zabezpečiť, aby prevádzkové podmienky zostali v rámci menovitých hodnôt ventilov, vrátane prechodných tlakových špičiek spôsobených spomalením ovládača alebo posunutím smerového ventilu.

Symptómy naznačujúce pretlakové namáhanie zahŕňajú vonkajší únik z telesa ventilu alebo spojov, vnútorný únik prejavujúci sa ako posun zaťaženia pri aplikáciách s uchytením a fyzickú deformáciu komponentov ventilu viditeľnú počas demontáže. Tlakové testovanie podľa noriem ISO 10771 potvrdzuje integritu ventilu a identifikuje zhoršený výkon tesnenia vyžadujúci výmenu komponentov.

Poruchy súvisiace s inštaláciou

Nesprávna inštalácia často spôsobuje následné poruchy ventilu. Bežné chyby pri inštalácii zahŕňajú nesprávne zarovnanie, ktoré vytvára bočné zaťaženie kontrolného prvku, nesprávna aplikácia krútiaceho momentu poškodzuje závity alebo deformuje telesá ventilov a preskakovanie kritických krokov, ako je kontrola značiek smeru toku.

Profesionálne diagnostické postupy si vyžadujú systematické pozorovanie a testovanie. Vizuálna kontrola identifikuje únik, uvoľnené spojenia alebo fyzické poškodenie. Odber vzoriek a analýza tekutín odhaľujú problémy s kontamináciou a viskozitou. Tlakomery potvrdzujú, že tlak v systéme zostáva v rámci konštrukčných rozsahov. Monitorovanie odozvy ovládača zisťuje nekonzistentné načasovanie alebo neúplný pohyb, čo naznačuje degradáciu vnútorného ventilu.

| Symptóm | Popis | Potenciálna hlavná príčina | Zmiernenie/Diagnostické opatrenie |

|---|---|---|---|

| Chvenie/vibrácie | Ľahký cvakavý hluk a oscilácia, nestabilný tok | Nedostatočný pokles tlaku/rýchlosť; ventil nie je úplne otvorený; nesprávne dimenzovanie | Znížte tlak praskania pružiny; downsize ventil na zvýšenie poklesu tlaku |

| Silný nárazový hluk | Prudký nárazový hluk pri zatváraní | Rýchle zatvorenie ventilu; náhla zmena hybnosti tekutiny (vodný ráz) | Nainštalujte dizajn ventilu s pomalým zatváraním; použite akumulátory alebo vyrovnávacie nádrže |

| Lepkavá/pomalá odozva | Nekonzistentné alebo neúplné otváranie/zatváranie | Kontaminácia (nečistoty/úlomky); nesprávna viskozita kvapaliny; vysoký teplotný stres | Vykonajte analýzu tekutín; vyčistiť vnútorné komponenty; skontrolujte prevádzkovú teplotu |

| Únik (interný/externý) | Kvapalina unikajúca cez tesnenia alebo teleso ventilu | Pretlakový stres; opotrebenie mäkkého tesnenia; nesprávna inštalácia | Tlaková skúška podľa ISO 10771; vymeniť tesnenia; skontrolujte krútiaci moment a zarovnanie |

Odvetvové normy a súlad s kvalitou

Norma zameniteľnosti ISO 4401

ISO 4401 špecifikuje rozmery montážnej príruby a rozhrania pre hydraulické ventily, čím sa zabezpečuje zameniteľnosť a kompatibilita medzi telesami ventilov od rôznych výrobcov. Táto štandardizácia poháňa globálnu efektívnosť dodávateľského reťazca a podporuje modulárne konštrukčné prístupy. Strategický význam medzinárodných procesov údržby, opráv a operácií (MRO) nemožno preceňovať, pretože štandardizované rozhrania zjednodušujú získavanie komponentov a znižujú požiadavky na zásoby.

Skúšobné protokoly ISO 10771

ISO 10771-1:2015 stanovuje spoločné testovacie metódy použiteľné pre viacnásobné hydraulické hydraulické komponenty. Postupy kontroly kvality zvyčajne vyžadujú tlakové testovanie hydraulických spätných ventilov na 1,5-násobok ich menovitého tlaku, udržiavanie tohto skúšobného tlaku po určitú dobu, aby sa overila stabilita konštrukcie a tesnosť. Tieto prísne testovacie protokoly overujú integritu komponentov pred uvedením do prevádzky.

Označenie CE a certifikácia SIL

Certifikácia CE preukazuje zhodu produktu so smernicami Európskej únie o bezpečnosti strojov a tlakových zariadení. Toto označenie predstavuje povinnú zhodu pre výrobky predávané na trhoch EÚ. Okrem toho sa certifikácia úrovne integrity bezpečnosti (SIL) stáva kritickou pre ventily používané v obvodoch kritických z hľadiska bezpečnosti. Hodnoty SIL kvantifikujú pravdepodobnosť správneho fungovania bezpečnostného systému, keď sa to vyžaduje, pričom vyššie úrovne SIL naznačujú vyššiu spoľahlivosť. Systémy vyžadujúce vysokú funkčnú bezpečnosť, ako sú obvody núdzového vypnutia, špecifikujú komponenty s hodnotením SIL, aby splnili celkové výkonnostné ciele v oblasti bezpečnosti.

Úvahy o výbere pre inžinierske aplikácie

Úspešný výber hydraulického spätného ventilu vyžaduje systematické hodnotenie viacerých vzájomne závislých faktorov. Požiadavky na prietok, vrátane maximálnych a minimálnych prietokov, určujú veľkosť a štýl ventilu. Tlakové podmienky, ktoré zahŕňajú normálny prevádzkový tlak, maximálny tlak v systéme a potenciálne prechodné špičky, určujú požiadavky na menovitý tlak a konštrukčný návrh.

Vlastnosti kvapaliny výrazne ovplyvňujú výber materiálu. Typ kvapaliny, teplotný rozsah, viskozita a úroveň čistoty ovplyvňujú kompatibilitu materiálu tesnenia, špecifikácie vnútornej vôle a trvanlivosť komponentov. Aplikácie zahŕňajúce kontaminované kvapaliny alebo veľké teplotné výkyvy vyžadujú robustnejšie konštrukcie s vyššou toleranciou voči nepriaznivým podmienkam.

Obmedzenia inštalačného obalu často vedú k výberu konfigurácie medzi inline, kazetovým alebo pomocným typom montáže. Priestorové obmedzenia v mobilných zariadeniach alebo kompaktných strojoch uprednostňujú dizajn kaziet, ktoré sa integrujú do rozdeľovacích blokov. Požiadavky na prístupnosť údržby môžu odôvodniť konfigurácie pomocných dosiek napriek vyššej počiatočnej zložitosti inštalácie.

Požiadavky na čas odozvy ovplyvňujú výber medzi priamo pôsobiacimi a pilotne ovládanými návrhmi. Aplikácie vyžadujúce okamžitú odozvu na zmeny prietoku typicky špecifikujú priamočinné ventily. Naopak, systémy uprednostňujúce presnú reguláciu tlaku a vysokú prietokovú kapacitu odôvodňujú zložitosť a náklady pilotne prevádzkovaných konfigurácií.

Základný rozdiel medzi statickým udržiavaním zaťaženia a dynamickým riadením zaťaženia musí viesť k výberu ventilu. Pri statických aplikáciách, kde záťaž zostáva nehybná po dlhšiu dobu, poskytujú pilotne ovládané spätné ventily vynikajúci výkon za rozumnú cenu. Dynamické aplikácie vyžadujúce riadené znižovanie gravitačnej záťaže bezpodmienečne vyžadujú vyvažovacie ventily s integrovanou možnosťou merania prietoku, aby sa zabránilo nebezpečnej nestabilite.

Analýza nákladov na životný cyklus by mala zvážiť počiatočné náklady na komponenty v porovnaní s prevádzkovou efektívnosťou, požiadavkami na údržbu a frekvenciou výmeny. Ventily navrhnuté pre nižší pokles tlaku znižujú nepretržitú spotrebu energie a prinášajú návratnosť počas dlhšej životnosti napriek potenciálne vyšším nákupným cenám. Náročné prevádzkové prostredie ospravedlňuje prémiové komponenty vynikajúcou odolnosťou voči znečisteniu a predĺženými servisnými intervalmi.

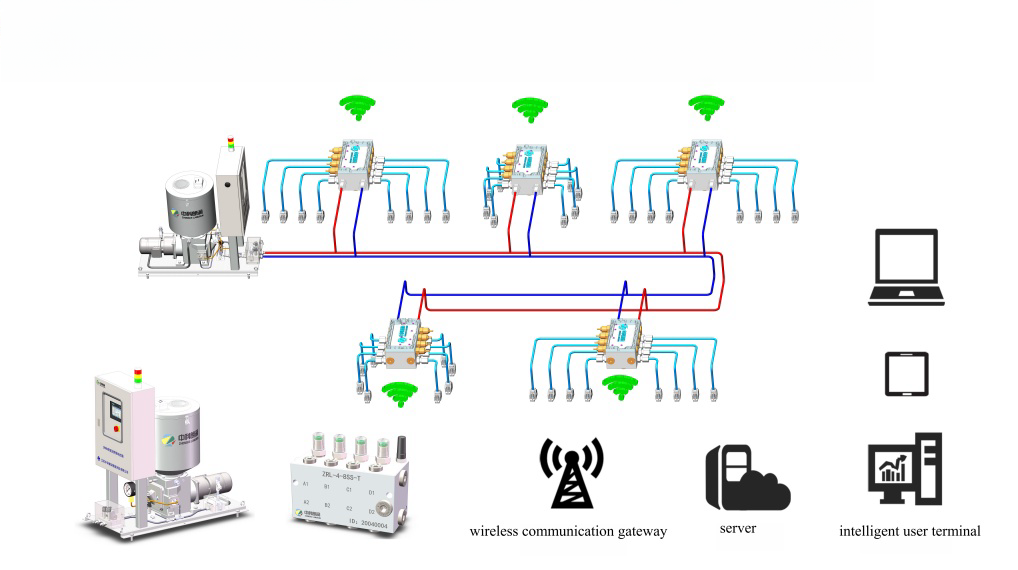

Globálny trh s hydraulickými ventilmi sa naďalej rozširuje, poháňaný pokrokom v priemyselnej automatizácii, investíciami do energetickej infraštruktúry a zvyšujúcim sa dôrazom na energetickú účinnosť a udržateľnosť životného prostredia. Trhové projekcie naznačujú, že sektor hydraulických ventilov dosiahne do roku 2035 16,82 miliardy USD, čo predstavuje zložený ročný rast o 6,03 %. Toto rozšírenie odráža pokračujúci vývoj hydraulických technológií a integráciu s digitálnymi riadiacimi systémami.

Budúce technologické trajektórie zdôrazňujú inteligentné ventily zahŕňajúce konektivitu priemyselného internetu vecí (IIoT) pre vylepšené monitorovanie, spätnú väzbu údajov v reálnom čase a optimalizovaný výkon. Možnosti prediktívnej údržby predstavujú hlavné výhody týchto inteligentných systémov, ktoré identifikujú začínajúce poruchy skôr, ako spôsobia prestoje systému. Elektrohydraulické pohony (EHO) kombinujú hydraulický výkon s elektrickou presnosťou ovládania a ponúkajú bezpečnú prevádzku pre kritické aplikácie, ako sú núdzové uzatváracie ventily.

Oddelenia inžinierstva a obstarávania by mali uprednostňovať produkty vyhovujúce medzinárodným normám kvality ISO 4401 a ISO 10771. Dlhodobé strategické plánovanie by malo zvážiť investície do elektrohydraulických riešení s podporou IIoT, ktoré podporujú prediktívnu údržbu a diagnostiku na diaľku. Tieto pokročilé systémy optimalizujú výkon a zároveň znižujú prevádzkové riziko prostredníctvom nepretržitého monitorovania stavu a včasnej detekcie porúch.

Hydraulické spätné ventily zostávajú nepostrádateľnými komponentmi zabezpečujúcimi smerové ovládanie a ochranu systému v aplikáciách s kvapalinovým pohonom. Ich zjavná jednoduchosť skrýva sofistikované technické kompromisy medzi stabilitou tlaku, energetickou účinnosťou, dynamickou odozvou a integritou tesnenia. Správny výber si vyžaduje starostlivú analýzu požiadaviek aplikácie, prevádzkových podmienok a nákladov na životný cyklus. Ako sa hydraulické systémy vyvíjajú smerom k väčšej automatizácii a inteligencii, technológia spätných ventilov neustále napreduje, aby splnila stále náročnejšie očakávania v oblasti výkonu a spoľahlivosti.