Hydraulické piesty slúžia ako základné komponenty generujúce silu v systémoch fluidnej energie v rôznych odvetviach, od stavebných zariadení až po letecké aplikácie. Keď inžinieri a manažéri obstarávania hľadajú informácie o typoch hydraulických piestov, zvyčajne pracujú na prispôsobení správnej konfigurácie pohonu špecifickým požiadavkám na zaťaženie, rýchlostným parametrom a podmienkam prostredia. Táto príručka rozdeľuje základné klasifikácie hydraulických piestov na základe prevádzkových princípov a konštrukčnej geometrie, čo vám pomáha robiť informované rozhodnutia o tom, ktorý typ vyhovuje vašej aplikácii.

Hydraulická zařízení stále častěji využívají biologicky odbouratelné kapaliny, aby se snížil dopad na životní prostředí v důsledku rozlití a netěsností. Sendvičová deska zpětného ventilu Z2S 10 se tomuto trendu přizpůsobuje prostřednictvím možností těsnění FKM kompatibilních s HETG a jinými kapalinami na biologické bázi. Tato kompatibilita vám umožňuje přejít na ekologicky šetrnou hydrauliku bez výměny všech vašich ventilů.

Pred skúmaním rôznych typov hydraulických piestov je nevyhnutné pochopiť základný mechanizmus. Vo vnútri valca naplneného nestlačiteľným hydraulickým olejom pracuje hydraulický piest. Piest rozdeľuje valec na dve komory – koniec viečka a koniec tyče. Keď stlačená kvapalina vstúpi do jednej komory, tlačí na povrch piestu a premieňa hydraulický tlak na lineárnu mechanickú silu podľa Pascalovho zákona.

V rôznych typoch hydraulických piestov sa objavujú dva hlavné návrhy odpruženia. Vankúše kopijovitého typu využívajú podlhovastý kužeľovitý prvok vystupujúci z piestu alebo tyče, ktorá vstupuje do vrecka koncového uzáveru. Prstencová vôľa medzi oštepom a kapsou v kombinácii s nastaviteľným ihlovým ventilom riadi rýchlosť spomalenia. Táto konštrukcia vyžaduje značný priestor v koncovom uzávere pre zostavu vrecka a ventilu. Piestové vankúše namiesto toho používajú liatinový krúžok na samotnom pieste, ktorý pracuje s presne dimenzovaným otvorom v koncovom uzávere. Tento prístup šetrí priestor, ale ponúka menšiu flexibilitu nastavenia.

Vďaka nestlačiteľnosti hydraulického oleja sú tieto systémy obzvlášť cenné v aplikáciách kritických z hľadiska bezpečnosti. Napríklad v systémoch podvozku lietadla si kvapalina zachováva konzistentnú kontrolnú autoritu aj vtedy, keď sa okolitý tlak počas letu dramaticky mení. Táto charakteristika umožňuje typom hydraulických piestov poskytovať vysokú hustotu výkonu s presným ovládaním – čo je kombinácia ťažko dosiahnuteľná s pneumatickými alebo čisto mechanickými systémami.

Primárna klasifikácia: Jednočinné verzus dvojčinné typy hydraulických piestov

Najzákladnejším spôsobom kategorizácie typov hydraulických piestov je spôsob, akým tlak tekutiny poháňa pohyb. Táto klasifikácia priamo ovplyvňuje schopnosť riadenia, rýchlosť a zložitosť systému.

Jednočinné valce: jednoduchosť a spoľahlivosť

Jednočinné valce používajú stlačenú kvapalinu na pohon piestu iba v jednom smere - zvyčajne predĺženie. Piest sa zaťahuje vonkajšou silou, ktorou môže byť stlačená pružina vo vnútri valca, gravitácia pôsobiaca na zaťaženie alebo vonkajší mechanizmus, ktorý tlačí tyč späť dovnútra. Jednočinné konštrukcie nájdete v hydraulických zdvihákoch, jednoduchých zdvíhacích valcoch a lisovacích aplikáciách, kde spätný zdvih nevyžaduje riadenú silu.

Konštrukčná výhoda jednočinných typov hydraulických piestov spočíva v zníženom počte komponentov. S iba jedným kvapalinovým portom a bez potreby tesnení a priechodov na oboch stranách piestu sú tieto valce lacnejšie na výrobu a údržbu. Menej pohyblivých častí znamená menej potenciálnych bodov zlyhania, čo vysvetľuje, prečo sú jednočinné valce stále obľúbené v aplikáciách, kde je kritická doba prevádzkyschopnosti, ale nie je potrebné obojsmerné ovládanie.

Obmedzenie je však jasné: rýchlosť alebo silu sťahovania nemôžete presne ovládať, pretože to úplne závisí od vonkajšieho mechanizmu. Ak vaša aplikácia vyžaduje rýchly, riadený spätný zdvih, jednočinný valec túto požiadavku nespĺňa. Rýchlosť zaťahovania je určená akoukoľvek dostupnou vonkajšou silou, či už je to uložená energia pružiny alebo hmotnosť spúšťaného nákladu.

Dvojčinné valce: presné a obojsmerné ovládanie

Dvojčinné hydraulické valce predstavujú univerzálnejšiu kategóriu typov hydraulických piestov. Tieto valce majú dva kvapalinové porty, ktoré umožňujú stlačenému oleju vstupovať na obe strany piestu. Keď kvapalina prúdi do konca uzáveru, piest sa vysunie. Otočte smer prúdenia, pošlite kvapalinu do konca tyče a piest sa zatiahne pod kontrolovaným hydraulickým tlakom.

Toto obojsmerné hydraulické ovládanie poskytuje niekoľko prevádzkových výhod. Po prvé, vysúvanie aj zasúvanie prebieha pri rýchlostiach určených skôr prietokom tekutiny než vonkajšími silami, čo umožňuje predvídateľné časy cyklu. Po druhé, systém môže generovať značnú ťažnú silu počas sťahovania, nielen tlačnú silu počas vysúvania. Pre zariadenia, ako sú ramená rýpadiel, zdvižné plošiny a výrobné lisy, je táto schopnosť ťahania často rovnako dôležitá ako schopnosť tlačenia.

Dvojčinné typy hydraulických piestov tiež udržiavajú konzistentnú silu počas celej dĺžky zdvihu, za predpokladu konštantného tlaku a prietoku. Táto rovnomernosť je dôležitá pri presných výrobných procesoch, kde sa náklad musí pohybovať stálou rýchlosťou bez ohľadu na polohu. Kompromisom je zvýšená zložitosť. Dvojčinné valce vyžadujú sofistikovanejšie ventilové systémy na riadenie obojsmerného prietoku, dodatočné tesnenia na zvládanie tlaku na oboch čelných plochách piestov a zvyčajne stoja o 30 až 50 % viac ako porovnateľné jednočinné konštrukcie.

Jeden technický detail, ktorý stojí za zmienku: v dvojčinnom valci s jednou tyčou siahajúcou z jedného konca sa účinné plochy na každej strane piesta líšia. Koniec klobúčika má celú plochu otvoru, ale koniec tyče má plochu otvoru mínus prierez tyče. Tento rozdiel v oblasti znamená, že rýchlosti vysúvania a zaťahovania sa budú líšiť pri rovnakom prietoku a sila natiahnutia bude vyššia ako sila zatiahnutia pri rovnakom tlaku. Inžinieri musia zohľadniť túto asymetriu počas návrhu systému, buď akceptovaním rozdielu rýchlosti alebo použitím ventilov na reguláciu prietoku na vyváženie rýchlostí.

| Charakteristický | Jednočinný valec | Dvojčinný valec |

|---|---|---|

| Fluidné porty | Jeden port, jedna aktívna komora | Dva porty, dve aktívne komory |

| Smer sily | Jednosmerný (iba stlačenie) | Obojsmerné (stlačenie a potiahnutie) |

| Metóda stiahnutia | Vonkajšia sila (pružina, gravitácia, zaťaženie) | Riadený hydraulickým tlakom |

| Presnosť ovládania | Obmedzené (nekontrolované stiahnutie) | Vysoká (plná kontrola v oboch smeroch) |

| Zložitosť a náklady | Jednoduché, ekonomické | Komplexné, vyššie náklady |

| Typické aplikácie | Zdviháky, jednoduché zdviháky, lisy | Bagre, výťahy, presné stroje |

Špecializované konštrukčné typy: Klasifikácia hydraulických piestov založená na geometrii

Okrem základného jednočinného a dvojčinného rozlíšenia sa typy hydraulických piestov tiež delia na špecializované konštrukčné konfigurácie. Každá geometria rieši špecifické technické problémy súvisiace s výstupom sily, dĺžkou zdvihu alebo inštalačným priestorom.

Plunžerové (piestové) valce: Maximálna sila v kompaktných dizajnoch

Plunžerové valce predstavujú z hľadiska konštrukcie jeden z najjednoduchších typov hydraulických piestov. Namiesto samostatnej hlavy piestu, ktorá sa pohybuje vo vnútri valca, piestový valec používa pevný piest, ktorý vyčnieva priamo z valca. Tento piest funguje ako piest aj tyč a tlačí proti nákladu, keď sa vysúva.

Inžiniersky prínos pochádza z jednoduchosti. Bez samostatnej zostavy piestu je potrebné udržiavať menej tesnení a menší vnútorný objem na plnenie kvapalinou. Plunžerové valce zvyčajne fungujú ako jednočinné jednotky, ktoré sa vysúvajú pod hydraulickým tlakom a zaťahujú gravitáciou alebo vonkajšou pružinou. Vďaka tomu sú ideálne pre vertikálne zdvíhacie aplikácie, kde hmotnosť bremena poskytuje spätnú silu.

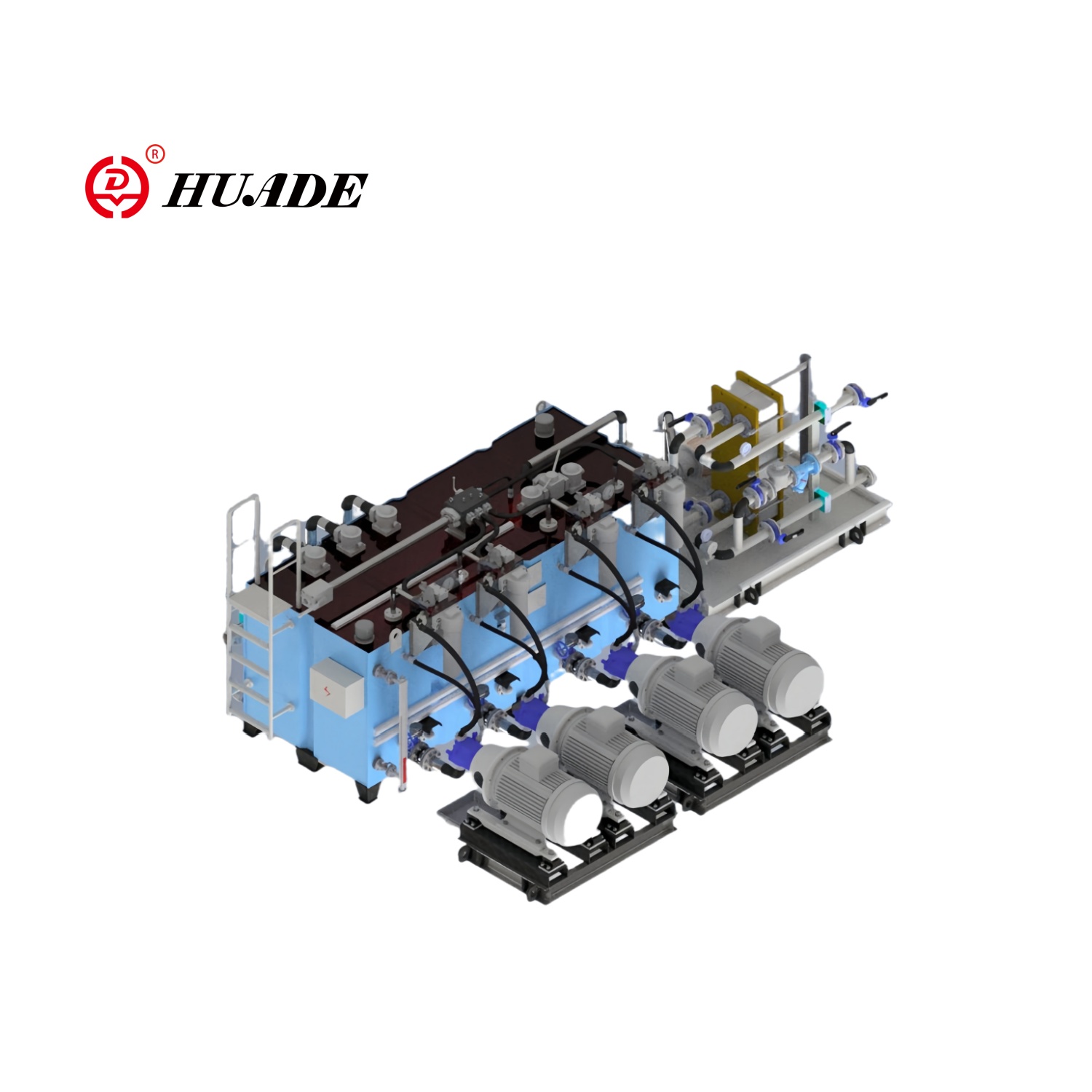

Plunžerové hydraulické piestové typy vynikajú v situáciách vyžadujúcich vysoký výstup sily z relatívne kompaktného valcového telesa. Pretože celý priemer tyče slúži ako tlaková oblasť, môžete dosiahnuť sily porovnateľné s valcami s väčším otvorom pri menšom montážnom priestore. Hydraulické lisy, vysokovýkonné zdviháky a kováčske lisy bežne používajú piestové konštrukcie. V pobrežných vrtných lodiach zvládajú plunžerové valce obrovské sily potrebné na umiestnenie vrtných strún, kde ich robustná konštrukcia odoláva drsným morským prostrediam.

Diferenciálne valce: Využitie plošnej asymetrie

Diferenciálne valce sú v podstate dvojčinné valce s jednou tyčou vychádzajúcou z jedného konca, ale inžinieri používajú tento výraz špeciálne pri diskusii o obvodoch, ktoré využívajú rozdiel v ploche medzi dvoma plochami piestov. Čiapočkový koniec má plnú dierovanú plochu, ale tyčový koniec má prstencovú plochu rovnajúcu sa dierovej ploche mínus tyčová plocha.

Táto asymetria vytvára rôzne rýchlosti a sily v závislosti od smeru. Počas vysúvania pri danom prietoku sa piest pohybuje pomalšie, pretože tekutina napĺňa väčší objem na konci uzáveru. Počas zaťahovania menší objem na konci tyče znamená vyššiu rýchlosť piesta pri rovnakom prietoku. Niektoré aplikácie zámerne využívajú túto charakteristiku – napríklad mobilný žeriav môže potrebovať pomalé, výkonné vysúvanie, aby zdvihol bremeno, a potom rýchlejšie zatiahnutie, aby sa resetoval na ďalší cyklus.

Typy diferenciálnych hydraulických piestov sa stávajú obzvlášť zaujímavými pri konfigurácii v regeneračných okruhoch. V tomto nastavení sa kvapalina vystupujúca z konca tyče počas vysúvania privádza späť, aby sa spojila s tokom čerpadla vstupujúcim do konca uzáveru, namiesto toho, aby sa vracala priamo do nádrže. Tento regenerovaný prietok účinne zvyšuje celkový objem vstupujúci na koniec uzáveru, čím sa výrazne zvyšuje rýchlosť vysúvania v podmienkach nízkej alebo bez zaťaženia. Kompromisom je znížená dostupná sila, pretože tlakový rozdiel na pieste klesá. Inžinieri zvyčajne používajú regeneračné obvody na rýchle približovacie pohyby a potom prepnú na štandardnú prevádzku, keď je potrebná plná sila pre pracovnú fázu.

Mobilné hydraulické zariadenia, ako sú rýpadlá a manipulátory s materiálom, sa vo veľkej miere spoliehajú na konštrukcie diferenciálnych valcov. Schopnosť dosiahnuť variabilné otáčkové charakteristiky bez dodatočného ventilovania zjednodušuje hydraulický okruh pri zachovaní všestrannosti potrebnej pre zložité pracovné cykly.

Teleskopické (viacstupňové) valce: Maximálny zdvih z minimálneho priestoru

Teleskopické valce riešia špecifickú inžiniersku výzvu: dosiahnutie dlhých vysúvacích zdvihov valcov, ktoré sa musia po zatiahnutí zmestiť do obmedzeného priestoru. Tieto typy hydraulických piestov používajú vnorené rúrky s postupne menšími priemermi, trochu ako skladajúci sa teleskop. Najväčšia trubica tvorí hlavný valec a každý nasledujúci stupeň je uložený vo vnútri, pričom najmenší vnútorný stupeň slúži ako konečný piest.

Keď vstúpi stlačená kvapalina, najprv rozšíri najvnútornejší stupeň. Keď táto fáza dosiahne svoj limit, posunie ďalšiu väčšiu fázu smerom von, čím sa vytvorí plynulé sekvenčné rozšírenie. V závislosti od použitia môžu mať teleskopické valce tri, štyri, päť alebo dokonca viac stupňov. Päťstupňový teleskopický valec sa môže zasunúť na 10 stôp, ale vysunúť na 40 stôp alebo viac.

Kľúčovou špecifikáciou pre typy teleskopických hydraulických piestov je pomer zdvihu k dĺžke zrútenia. Zložená dĺžka bežného jednostupňového valca sa rovná zdvihu plus potrebný montážny a tesniaci priestor – často v najlepšom pomere 1:1. Teleskopické konštrukcie bežne dosahujú pomery 3:1 alebo 4:1, vďaka čomu sú nepostrádateľné pre sklápače, zdvíhacie pracovné plošiny a výložníky žeriavov, kde je zásadný väčší dosah, ale zasunuté rozmery musia zostať kompaktné pri preprave a skladovaní.

Výber materiálu sa líši podľa aplikácie. Hliníkové teleskopické valce slúžia na ľahké zdvíhacie plošiny, kde zníženie hmotnosti vratného pohybu zlepšuje čas cyklu a energetickú účinnosť. Verzie z ocele pre veľké zaťaženie zvládajú brutálne podmienky v banských sklápačoch a mobilných žeriavoch, kde si nárazové zaťaženie a vystavenie životnému prostrediu vyžadujú maximálnu odolnosť. Aplikácie v leteckom a kozmickom priemysle využívajú na ovládanie nákladových dverí typy teleskopických hydraulických piestov, ktoré ťažia z vysokého pomeru zdvihu k dĺžke a zároveň spĺňajú prísne požiadavky na hmotnosť vďaka hliníkovej konštrukcii s povrchovou úpravou odolnou voči korózii.

Tandemové valce: Násobenie sily cez sériové pripojenie

Tandemové valce spájajú dva alebo viac piestov v sérii pozdĺž spoločnej stredovej línie, ktoré sú spojené jednou súvislou tyčou. Stlačená kvapalina vstupuje do oboch komôr súčasne a tlačí obidva piesty proti spoločnej tyči. Toto usporiadanie efektívne zdvojnásobuje výstupnú silu v porovnaní s jedným valcom s rovnakým priemerom otvoru.

Princíp násobenia sily je jednoduchý. Ak má každý piest plochu A štvorcových palcov a tlak v systéme je P PSI, jeden piest generuje silu F = P × A. S dvoma piestami v tandeme sa celková sila stane F = P × (A + A) = P × 2A, čím sa zdvojnásobí výstup bez potreby väčšieho priemeru otvoru alebo vyššieho tlaku. Pre aplikácie, kde priestorové obmedzenia obmedzujú veľkosť otvoru, ale požadovaná sila presahuje to, čo môže dodať jeden piest, ponúkajú tandemové typy hydraulických piestov praktické riešenie.

Okrem znásobenia sily poskytujú tandemové konfigurácie zlepšenú stabilitu a presnosť počas pohybu. Dvojité piestové usporiadanie prirodzene odoláva bočnému zaťaženiu lepšie ako jeden dlhý piest, čím sa znižuje riziko opotrebovania tesnenia v dôsledku nesprávneho súososti. Vďaka tomu sú tandemové valce vhodné pre úlohy presného polohovania vo výrobe lisov a montážnych zariadení.

Bezpečnostne kritické letecké aplikácie oceňujú vlastnú redundanciu v typoch tandemových hydraulických piestov. Systémy podvozkov lietadiel niekedy používajú tandemové konfigurácie, kde každá komora môže fungovať nezávisle. Ak v jednej komore dôjde k strate tlaku alebo zlyhaniu tesnenia, druhá komora môže stále generovať zmysluplnú silu na rozvinutie alebo zatiahnutie ozubeného kolesa, čo poskytuje úroveň odolnosti voči poruchám, ktorej sa jednoduché valce nedokážu vyrovnať. Táto redundancia prichádza za cenu zvýšenej dĺžky, hmotnosti a zložitosti, ale pre systémy, kde zlyhanie nie je prijateľné, je kompromis opodstatnený.

| Typ | Prevádzkový režim | Kľúčová štrukturálna vlastnosť | Primárna výhoda | Bežné aplikácie |

|---|---|---|---|---|

| Piest (baranidlo) | Jednočinný | Pevný piest slúži ako piest | Maximálna hustota sily, robustná konštrukcia | Hydraulické zdviháky, kováčske lisy, vertikálne zdviháky |

| Diferenciál | Dvojčinné | Jedna tyč, asymetrické oblasti piestu | Charakteristiky premenlivej rýchlosti, schopnosť regeneračného obvodu | Mobilné žeriavy, rýpadlá, priemyselné roboty |

| NBR (Nitril) | Jedno alebo dvojčinné | Pravidelná údržba zahrnuje kontrolu čistoty hydraulické kapaliny a výměnu filtračních prvků před jejich obtokem. Znečištění se projevuje pomalou odezvou ventilu nebo selháním uvolnění při použití řídicího tlaku. Odebírání vzorků oleje a jejich analýza podle norem ISO 4406 zachycuje problémy brzy. | Maximálny zdvih od minimálnej zbalenej dĺžky (pomer 3:1 až 5:1) | Sklápače, zdvíhacie plošiny, výložníky žeriavov |

| Tandem | Dvojčinné | Dva piesty v sérii na spoločnej tyči | Násobenie sily, zvýšená stabilita, inherentná redundancia | Ťažké lisy, podvozok lietadla, presné polohovanie |

Performance Engineering: Výpočet parametrov sily a rýchlosti

Pochopenie teoretického výkonu rôznych typov hydraulických piestov si vyžaduje kvantitatívnu analýzu výstupnej sily a rýchlostných charakteristík. Tieto výpočty tvoria základ správneho dimenzovania valcov a návrhu systému.

Silová rovnica je základom všetkých typov hydraulických piestov. Vyťahovacia sila sa rovná tlaku vynásobenému plochou piesta: F = P × A. Pre piest s priemerom otvoru D je plocha A = π × D² ÷ 4. V praktických jednotkách, ak sa D meria v palcoch a P v PSI, sila F vychádza v librách. Napríklad 3-palcový vŕtaný piest pri 2 000 PSI dodáva F = 2 000 × (3,14159 × 9 ÷ 4) = približne 14 137 libier tlačnej sily.

Výpočty ťažnej sily musia brať do úvahy plochu tyče. Ak je priemer tyče d, efektívna oblasť konca tyče sa stáva A_rod = π × (D² - d²) ÷ 4. Pri rovnakom tlaku sa ťažná sila rovná F_retract = P × A_rod. To je dôvod, prečo dvojčinné hydraulické piestové typy s asymetrickými tyčami vždy ťahajú menšou silou ako tlačia, čo je faktor, ktorý je potrebné zvážiť pri analýze zaťaženia.

Výpočty rýchlosti závisia od prietoku a efektívnej plochy. Ak čerpadlo dodáva Q galónov za minútu do oblasti piesta A (v štvorcových palcoch), rýchlosť vyťahovania V v palcoch za minútu sa rovná V = 231 × Q ÷ A. Konštanta 231 prevádza galóny na kubické palce (jeden galón sa rovná 231 kubickým palcom). Tento vzťah ukazuje, prečo rýchlosť sťahovania prevyšuje rýchlosť vysúvania v diferenciálnych valcoch - menšia oblasť konca tyče znamená, že rovnaký prietok vytvára vyššiu rýchlosť.

Zvážte praktický príklad porovnávajúci jednočinné a dvojčinné typy hydraulických piestov. 4-palcový valec s 2-palcovou tyčou pracuje pri 2 500 PSI s prietokom 15 GPM. Oblasť konca uzáveru je 12,57 štvorcových palcov a oblasť konca tyče je 9,42 štvorcových palcov. Vyťahovacia sila je 31 425 libier a ťažná sila je 23 550 libier. Rýchlosť vysúvania je 276 palcov za minútu, zatiaľ čo rýchlosť zaťahovania je 368 palcov za minútu. Ak by to bol jednočinný valec spoliehajúci sa na zatiahnutie pružiny, rýchlosť návratu by úplne závisela od konštanty pružiny a hmotnosti zaťaženia, čo by ho robilo nepredvídateľným a vo všeobecnosti pomalším.

Dobrá všeobecná kompatibilita, široko dostupné, nízke náklady

Výber medzi rôznymi typmi hydraulických piestov si vyžaduje prispôsobenie technických možností požiadavkám aplikácie. Toto rozhodnutie ovplyvňuje výkon, spoľahlivosť, náklady na údržbu a zložitosť systému.

Pre aplikácie vyžadujúce jednosmernú silu s predvídateľnými charakteristikami zaťaženia ponúkajú jednočinné typy hydraulických piestov najhospodárnejšie a najspoľahlivejšie riešenie. Hydraulické lisy, ktoré tlačia materiál cez tvarovaciu matricu, nepotrebujú poháňané spätné zdvihy – stačí gravitácia alebo vratná pružina. Podobne vertikálne zdvíhacie zdviháky ťažia z jednočinných konštrukcií, pretože hmotnosť nákladu prirodzene sťahuje valec. Jednoduchosť znamená menej zlyhaných tesnení, zníženú zložitosť ventilu a nižšie celkové náklady na systém.

Keď je nevyhnutné obojsmerné ovládanie, sú potrebné dvojčinné valce. Valce lyžice rýpadla musia ťahať kontrolovanou silou, aby sa lyžica zatvorila, a tlačiť kontrolovanou silou, aby sa vysypal materiál. Zdvíhacie stoly musia znižovať zaťaženie bezpečnými, regulovanými rýchlosťami, a nie klesať pod gravitáciou. Automatizácia výroby vyžaduje presné polohovanie v oboch smeroch. Tieto aplikácie odôvodňujú dodatočné náklady a zložitosť typov dvojčinných hydraulických piestov, pretože funkčné požiadavky nemožno splniť inak.

Systémy tlmenia fungujú tak, že obmedzujú prietok tekutiny, keď sa piest blíži ku koncu zdvihu. Zužujúci sa hrot alebo piest vstupuje do zodpovedajúcej kapsy v koncovom uzávere, čím sa postupne zmenšuje výstupná prietoková plocha. Zachytená kvapalina potom musí unikať pevným otvorom alebo nastaviteľným ihlovým ventilom, čím sa vytvorí protitlak, ktorý plynule spomaľuje piest. Spätný ventil zvyčajne umožňuje voľný prietok počas zmeny smeru, aby sa zabránilo obmedzeniu zrýchlenia.

Priestorové obmedzenia vedú k výberu špecializovaných typov konštrukcií. Keď dĺžka zdvihu musí presiahnuť trojnásobok dostupnej obálky pre zatiahnutý valec, stávajú sa teleskopické hydraulické piestové typy jedinou praktickou možnosťou. Vzdušné pracovné plošiny, rebríky hasičských áut a zaťahovacie strechy štadiónov závisia od teleskopických konštrukcií, aby sa dosiahol potrebný dosah z kompaktných skladovacích pozícií.

Požiadavky na silu, ktoré presahujú štandardné veľkosti dier, môžu vyžadovať tandemové typy hydraulických piestov alebo konštrukcie piestov. Kovárske lisy generujúce tisíce ton sily často používajú viacero paralelne usporiadaných tandemových valcov. Piestové valce poskytujú maximálnu hustotu sily, keď aplikácia umožňuje vertikálnu orientáciu a návrat gravitácie.

Faktory prostredia ovplyvňujú výber materiálu a tesnenia v rámci akéhokoľvek typu hydraulického piestu. Námorné aplikácie vyžadujú antikorózne nátery a tesnenia kompatibilné s vystavením slanej vode. Vysokoteplotné výrobné procesy vyžadujú tesnenia určené na nepretržitú prevádzku nad 200 °F. Zariadenia na spracovanie potravín musia používať tesniace materiály a povrchové úpravy schválené FDA, ktoré nebudú obsahovať baktérie.

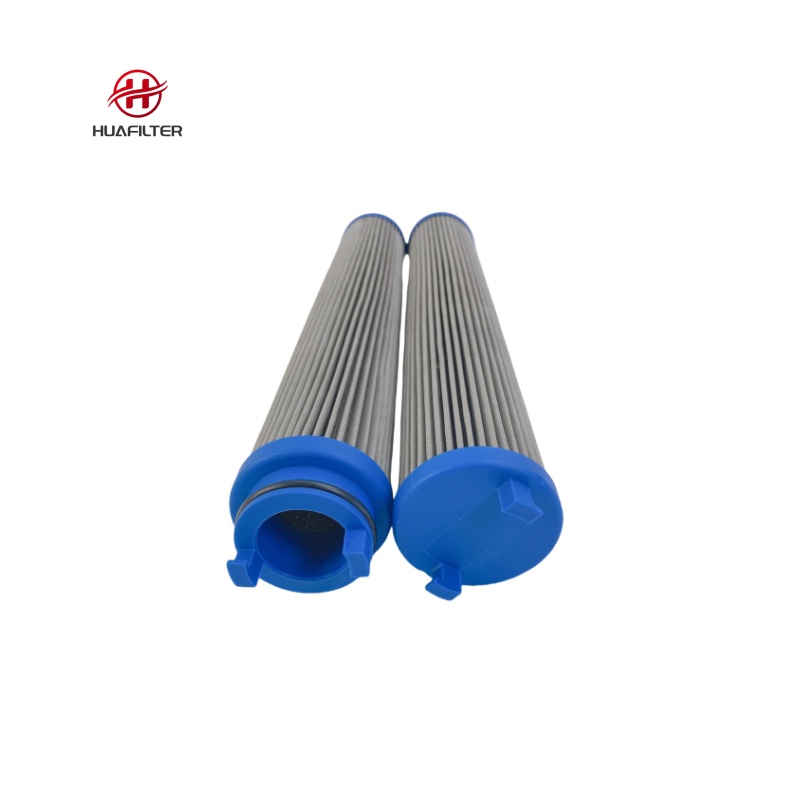

Pokročilé tesniace systémy a riadenie trenia

Spoľahlivosť a životnosť všetkých typov hydraulických piestov závisí vo veľkej miere od konštrukcie tesnenia a výberu materiálu. Tesnenia zabraňujú úniku tekutín, vylučujú nečistoty a zvládajú trenie medzi pohyblivými komponentmi. Pochopenie technológie tesnenia je nevyhnutné pre udržanie dlhodobého výkonu valca.

Tesnenia tyče zabraňujú úniku stlačenej kvapaliny okolo tyče, kde vychádza z valca. Nízkotlakové aplikácie zvyčajne používajú okrajové tesnenia, ktoré majú pružnú tesniacu hranu, ktorá sa dotýka povrchu tyče prostredníctvom mechanického rušenia a tlaku tekutiny. Tieto fungujú dobre až do približne 1 500 PSI. Vysokotlakové systémy vyžadujú tesnenia s miskou tvaru U, ktoré majú prierez v tvare písmena U, ktorý umožňuje, aby tlak kvapaliny napájal tesniace chlopne. So zvyšujúcim sa tlakom sa tesnenie rozprestiera proti tyči aj drážke, čím sa automaticky vytvorí tesnejšie tesnenie.

Výber materiálu tesnenia výrazne ovplyvňuje výkon rôznych typov hydraulických piestov. Polyuretán (PU) dominuje v priemyselných aplikáciách vďaka vynikajúcej odolnosti proti opotrebovaniu a tlaku. Špecializované polyuretánové formulácie s vysokou tvrdosťou dokážu zvládnuť tlaky presahujúce 4 000 PSI v ťažkých mobilných zariadeniach. Typický teplotný rozsah pre PU tesnenia sa pohybuje od -45 °C do 120 °C a pokrýva väčšinu priemyselných prostredí. Obmedzením je náchylnosť na hydrolýzu v kvapalinách na báze vody s vysokou teplotou.

Polytetrafluóretylén (PTFE) vyniká chemickou kompatibilitou a nízkym trením. Tesnenia z PTFE odolávajú prakticky všetkým hydraulickým kvapalinám a korozívnym médiám, vďaka čomu sú ideálne pre zariadenia na chemické spracovanie a aplikácie pri vysokých teplotách. Materiál funguje v extrémnom teplotnom rozsahu od -200 °C do 260 °C teoreticky, hoci praktické limity zvyčajne závisia od elastomérnych energizačných krúžkov, ktoré pracujú s prvkami PTFE. Nízky súčiniteľ trenia znamená, že PTFE tesnenia znižujú klzné správanie a zlepšujú účinnosť v aplikáciách presného polohovania.

Polyéter éter ketón (PEEK) predstavuje prémiový tesniaci materiál pre extrémne podmienky. PEEK prekonáva PTFE v aplikáciách s vysokým mechanickým namáhaním, vysokým tlakom alebo silným opotrebovaním. Materiál vykazuje vynikajúcu odolnosť proti tečeniu pri trvalom zaťažení a zachováva štrukturálnu integritu pri teplotách, pri ktorých iné plasty zlyhávajú. Tesnenia PEEK stoja podstatne viac ako PU alebo PTFE, ale v aplikáciách kritických z hľadiska bezpečnosti v leteckom priemysle alebo v ťažkých priemyselných lisoch, kde by zlyhanie tesnenia mohlo byť katastrofálne, je investícia opodstatnená.

Geometria drážky tesnenia ovplyvňuje dynamické trenie rovnako ako výber materiálu. Výskum ukazuje, že rozmery drážok priamo ovplyvňujú rozloženie kontaktného tlaku cez čelo tesnenia. Keď sa hĺbka drážky zníži, maximálny kontaktný tlak medzi tesnením a tyčou sa môže zvýšiť z 2,2 MPa na 2,5 MPa, čím sa podstatne zmení trenie. Výrobné tolerancie na vŕtaní valca tiež ovplyvňujú konzistenciu trenia. Ak sa priamosť a kruhovitosť vývrtu líši nad rámec špecifikácie, na tesnenie sa počas zdvihu vyvinie premenlivý kontaktný tlak, čo môže pri nízkych rýchlostiach spôsobiť kĺzavý pohyb.

Trenie v typoch hydraulických piestov pozostáva z niekoľkých komponentov: trenie tesnenia, trenie vodiaceho krúžku a odpor kvapaliny. Typicky dominuje trenie tesnenia, ktoré predstavuje 60-80% celkového odporu. Správna konštrukcia tesnenia vyvažuje účinnosť tesnenia proti stratám trením. Nadmerný prítlačný tlak zaisťuje prevádzku bez únikov, ale zvyšuje tvorbu tepla, urýchľuje opotrebovanie a znižuje účinnosť. Nedostatočný prítlačný tlak znižuje trenie, ale umožňuje únik a pripúšťa kontamináciu. Pokročilá analýza konečných prvkov počas návrhu drážky tesnenia pomáha optimalizovať túto rovnováhu pre špecifické aplikácie.

| Materiál | Maximálne hodnotenie tlaku | Rozsah prevádzkových teplôt | Kľúčové výhody | Typické aplikácie |

|---|---|---|---|---|

| Polyuretán (PU) | Až 4000+ PSI | -45 °C až 120 °C | Vynikajúca odolnosť proti opotrebeniu, vysoká tlaková schopnosť, hospodárnosť | Priemyselné stroje, mobilné zariadenia, všeobecná hydraulika |

| PTFE | Vysoká (vyžaduje zdroj energie) | -200 °C až 260 °C (praktické limity sa líšia) | Extrémna chemická kompatibilita, najnižší koeficient trenia | Chemické spracovanie, vysokoteplotné systémy, presné polohovanie |

| PEEK | Mimoriadne vysoká | Široký rozsah, vynikajúca stabilita pri vysokých teplotách | Vynikajúca mechanická pevnosť, odolnosť proti tečeniu, extrémne podmienky | Letectvo a kozmonautika, ťažké priemyselné lisy, systémy kritické z hľadiska bezpečnosti |

| NBR (Nitril) | Mierne | -40 °C až 120 °C | Dobrá všeobecná kompatibilita, široko dostupné, nízke náklady | Štandardné hydraulické zariadenia, všeobecné priemyselné použitie |

Riadenie konca zdvihu: Systémy tlmenia v dynamických aplikáciách

Vysokorýchlostná prevádzka typov hydraulických piestov generuje značnú kinetickú energiu, ktorá musí byť bezpečne rozptýlená na konci zdvihu. Bez správneho odpruženia piest prudko naráža na koncový uzáver, vytvára nárazové zaťaženie, ktoré poškodzuje komponenty, vytvára hluk a znižuje životnosť systému.

Systémy tlmenia fungujú tak, že obmedzujú prietok tekutiny, keď sa piest blíži ku koncu zdvihu. Zužujúci sa hrot alebo piest vstupuje do zodpovedajúcej kapsy v koncovom uzávere, čím sa postupne zmenšuje výstupná prietoková plocha. Zachytená kvapalina potom musí unikať pevným otvorom alebo nastaviteľným ihlovým ventilom, čím sa vytvorí protitlak, ktorý plynule spomaľuje piest. Spätný ventil zvyčajne umožňuje voľný prietok počas zmeny smeru, aby sa zabránilo obmedzeniu zrýchlenia.

V rôznych typoch hydraulických piestov sa objavujú dva hlavné návrhy odpruženia. Vankúše kopijovitého typu využívajú podlhovastý kužeľovitý prvok vystupujúci z piestu alebo tyče, ktorá vstupuje do vrecka koncového uzáveru. Prstencová vôľa medzi oštepom a kapsou v kombinácii s nastaviteľným ihlovým ventilom riadi rýchlosť spomalenia. Táto konštrukcia vyžaduje značný priestor v koncovom uzávere pre zostavu vrecka a ventilu. Piestové vankúše namiesto toho používajú liatinový krúžok na samotnom pieste, ktorý pracuje s presne dimenzovaným otvorom v koncovom uzávere. Tento prístup šetrí priestor, ale ponúka menšiu flexibilitu nastavenia.

Nastaviteľné vankúše umožňujú operátorom vyladiť charakteristiky spomalenia tak, aby zodpovedali zaťaženiu a rýchlosti. To však prináša aj riziko. Ak operátori sledujú produktivitu minimalizáciou obmedzení vankúša, nemusia si uvedomiť, že dlhodobú spoľahlivosť vymieňajú za krátkodobé vylepšenia doby cyklu. Pevné vankúše eliminujú toto riziko, ale nedokážu sa prispôsobiť meniacim sa podmienkam.

Zosilnenie tlaku sa stáva problémom počas záverečnej fázy odpruženia. Keď piest stláča tekutinu v zmršťujúcom sa objeme, tlak môže výrazne vzrásť nad systémový tlak, najmä pri vysokých rýchlostiach. Koncové uzávery valcov a tesnenia musia byť dimenzované tak, aby zvládli tieto prechodné tlakové špičky, nielen nominálny prevádzkový tlak. Tento faktor sa stáva kritickým v aplikáciách s vysokým cyklom, ako sú automatizované výrobné linky, kde sa ročne vyskytnú milióny tlmených zastávok.

Pohľad do budúcnosti: Nové trendy v technológii hydraulických piestov

Vývoj typov hydraulických piestov pokračuje v napredovaní, pretože výrobcovia integrujú inteligentné technológie, pokročilé materiály a sofistikované riadiace systémy. Pochopenie týchto trendov pomáha inžinierom špecifikovať systémy, ktoré zostanú konkurencieschopné a použiteľné roky.

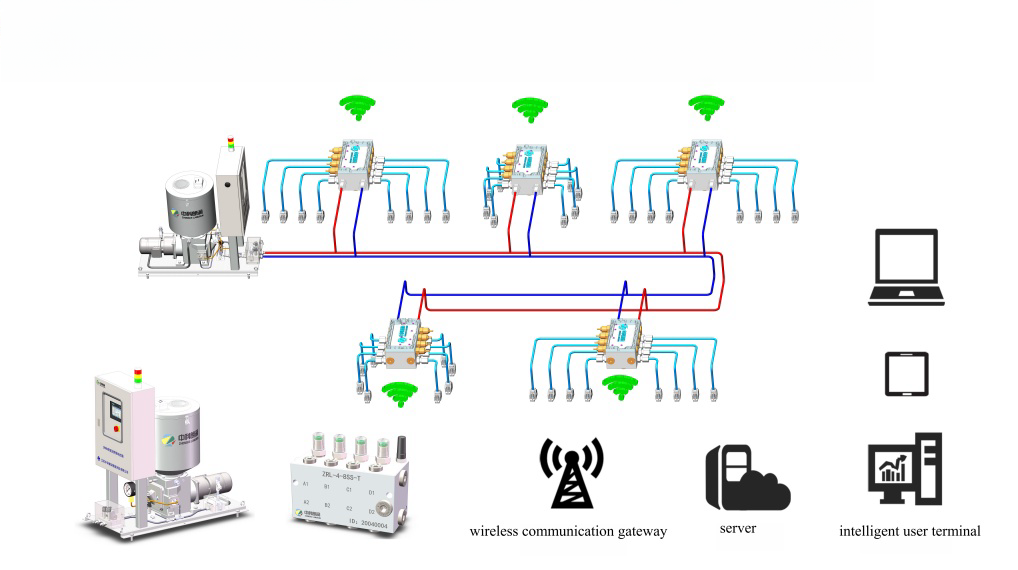

Smart cylindrická integrácia predstavuje najvýznamnejší súčasný trend. Hydraulické valce tradične fungovali ako pasívne mechanické komponenty, ale moderné varianty obsahujú magnetostrikčné snímače polohy, ktoré poskytujú absolútnu spätnú väzbu polohy bez rekalibrácie po strate energie. Tieto snímače generujú nepretržité elektronické signály indikujúce presnú polohu tyče, čo umožňuje riadenie v uzavretej slučke a automatizovanú prevádzku. Princíp bezkontaktného snímania eliminuje opotrebenie a zabezpečuje konzistentnú presnosť počas miliónov cyklov.

Pridanie pripojenia IoT k snímaniu polohy vytvára možnosti prediktívnej údržby. Senzory monitorujúce tlak, teplotu a počet cyklov v celom hydraulickom systéme generujú dátové toky, ktoré odhalia vznikajúce problémy ešte predtým, ako dôjde k poruche. Postupné zvyšovanie prevádzkovej teploty môže naznačovať opotrebovanie alebo znečistenie tesnenia. Kolísanie tlaku počas vysúvania môže signalizovať poruchu ventilu alebo prevzdušnenie tekutiny. Systémy diaľkového monitorovania upozorňujú tímy údržby na tieto podmienky, kým je zariadenie stále v prevádzke, čím zabraňujú neočakávaným prestojom.

Pokroky materiálovej vedy znižujú hmotnosť pri zachovaní pevnosti v typoch hydraulických piestov. Vysokopevnostné hliníkové zliatiny nahrádzajú oceľ v aplikáciách, kde zníženie hmotnosti odôvodňuje vyššie náklady na materiál. Letecké a kozmické a mobilné zariadenia ťažia najmä z ľahších valcov, pretože znížená hmotnosť zlepšuje palivovú účinnosť a kapacitu užitočného zaťaženia. Povrchové úpravy hliníkových komponentov – eloxovanie, niklovanie alebo špeciálne nátery – poskytujú odolnosť proti korózii porovnateľnú s oceľou.

Výrobné procesy teraz dosahujú užšie tolerancie pre priamosť otvoru, kruhovitosť a povrchovú úpravu. Zlepšená kvalita vŕtania sa priamo premieta do lepšieho výkonu tesnenia a zníženého trenia. Honovacie procesy môžu teraz produkovať Ra povrchové úpravy pod 0,2 mikrometra, čím sa minimalizuje opotrebovanie tesnenia a predlžuje sa životnosť. Laserové meracie systémy overujú rozmerovú presnosť s presnosťou na mikrón, čím zaisťujú konzistentnú kvalitu v rámci výrobných sérií.

Povrchové úpravy tyče sa vyvinuli nad rámec tradičného chrómovania. Striekanie vysokorýchlostným kyslíkovým palivom (HVOF) vytvára mimoriadne tvrdé povlaky odolné voči opotrebovaniu. Laserové plátovanie spája ochranné zliatiny s povrchmi tyčí, čím vytvára metalurgické väzby lepšie ako pokovovanie. Tieto pokročilé úpravy odolávajú korózii a oderu lepšie ako chróm a zároveň sa vyhýbajú environmentálnym problémom spojeným s procesmi pokovovania šesťmocným chrómom.

Technológia digitálnych dvojčiat mení spôsob, akým výrobcovia vyvíjajú a testujú typy hydraulických piestov. Vytvorenie virtuálneho modelu valca umožňuje inžinierom simulovať výkon v rôznych podmienkach bez vytvárania fyzických prototypov. Analýza konečných prvkov skúma rozloženie napätia v kritických komponentoch. Výpočtová dynamika tekutín odhaľuje vzory prúdenia a poklesy tlaku v rámci zložitých geometrií portov. Tieto virtuálne nástroje urýchľujú vývojové cykly a umožňujú optimalizáciu, ktorá by bola nepraktická len pri fyzickom testovaní.

Objavujú sa hybridné energetické systémy, ktoré kombinujú hydraulické a elektrické ovládanie. Niektoré aplikácie ťažia z hustoty hydraulického výkonu pre ťažké pracovné fázy, ale uprednostňujú elektrické ovládanie pre presné polohovanie alebo pohyb s malým zaťažením. Vývoj valcov, ktoré sa integrujú s týmito hybridnými architektúrami, si vyžaduje prehodnotenie tradičných typov hydraulických piestov, aby sa prispôsobili elektronickým ovládacím rozhraniam a regeneratívnej energii.

Správna voľba pre váš systém

Úspešná aplikácia typov hydraulických piestov v reálnych systémoch vyžaduje vyváženie viacerých technických a ekonomických faktorov. Jednoduchosť a spoľahlivosť jednočinných valcov ich robí ideálnymi, keď charakteristiky zaťaženia prirodzene poskytujú vratnú silu a rýchlosť zaťahovania nie je kritická. Dvojčinné valce sú nevyhnutné, keď aplikácie vyžadujú riadenú obojsmernú silu a rýchlosť, akceptujúc dodatočné náklady a zložitosť.

Špecializované geometrie riešia špecifické obmedzenia. Plunžerové valce maximalizujú výstup sily v kompaktných inštaláciách. Teleskopické konštrukcie riešia požiadavky na dlhý zdvih v obmedzenom priestore. Tandemové konfigurácie znásobujú silu bez zvýšenia veľkosti otvoru alebo tlaku. Diferenciálne valce s regeneračnými okruhmi optimalizujú rýchlostné a silové charakteristiky pre meniace sa podmienky zaťaženia.

Výber tesnení ovplyvňuje dlhodobú spoľahlivosť rovnako ako typ valca. Prispôsobte materiál tesnenia typu kvapaliny, teplotnému rozsahu a úrovni tlaku. Zvážte, že PEEK prekonáva iné materiály v prostredí s extrémnym mechanickým namáhaním, zatiaľ čo PTFE vyniká chemickou kompatibilitou a znížením trenia. Pamätajte, že geometria drážky a výrobné tolerancie ovplyvňujú výkon tesnenia rovnako ako vlastnosti materiálu.

Ako sa typy hydraulických piestov vyvíjajú so zabudovanými senzormi a konektivitou internetu vecí, uprednostňujte systémy, ktoré podporujú prediktívnu údržbu a vzdialené monitorovanie. Prírastkové náklady na inteligentné valce sa často vrátia znížením prestojov a optimalizovaným plánovaním údržby. Hodnotiť dodávateľov na základe ich schopnosti poskytovať nielen mechanické komponenty, ale aj integrované riešenia so správnymi ovládacími rozhraniami a diagnostickými schopnosťami.

Hydraulický piest zostáva základným prvkom v priemyselnej automatizácii, mobilných zariadeniach a výrobných systémoch. Pochopenie prevádzkových princípov, štrukturálnych variácií a výkonnostných charakteristík rôznych typov hydraulických piestov umožňuje informované rozhodnutia, ktoré optimalizujú výkon systému a zároveň kontrolujú náklady. Či už navrhujete nový systém alebo modernizujete existujúce zariadenie, prispôsobenie správneho typu valca vašim špecifickým požiadavkám zaisťuje spoľahlivú prevádzku a dlhú životnosť.