Hydraulické riadiace ventily slúžia ako rozhodovacie centrá fluidných energetických systémov. Každý hydraulický okruh závisí od týchto komponentov pri regulácii troch základných parametrov: smer toku tekutiny, úroveň tlaku v systéme a rýchlosť, ktorou sa tekutina pohybuje cez ovládače. Pochopenie typov hydraulických regulačných ventilov je nevyhnutné pre každého, kto sa podieľa na navrhovaní, údržbe alebo odstraňovaní problémov s hydraulickými systémami v rôznych odvetviach od výroby až po letecký priemysel.

Klasifikácia typov hydraulických regulačných ventilov sa riadi funkčným rámcom, ktorý zostal konzistentný počas desaťročí praxe hydraulického inžinierstva. Tento rámec rozdeľuje všetky hydraulické ventily do troch základných kategórií na základe toho, čo ovládajú. Smerové riadiace ventily určujú, kam kvapalina prúdi. Tlakové regulačné ventily riadia silu dostupnú v systéme. Ventily na reguláciu prietoku regulujú rýchlosť pohybu pohonov. V rámci každej kategórie existuje celý rad špecializovaných návrhov, z ktorých každý je navrhnutý tak, aby vyhovoval špecifickým prevádzkovým požiadavkám.

Pochopenie klasifikácie hydraulických regulačných ventilov

Trojpilierový klasifikačný systém pre typy hydraulických regulačných ventilov vyplynul z praktickej inžinierskej potreby: organizovať komponenty podľa ich primárnej funkcie v hydraulickom okruhu. Táto klasifikácia nie je ľubovoľná. Odráža základnú fyziku hydraulických systémov, kde je možné regulovať výkon kvapaliny prostredníctvom smerového vedenia, regulácie tlaku alebo obmedzenia prietoku.

Smerové riadiace ventily (DCV)riadiť cestu hydraulickej kvapaliny cez systém. Keď operátor aktivuje páku na vysunutie valca alebo spätný chod motora, smerový riadiaci ventil presmeruje tok z čerpadla do príslušného portu ovládača. Tieto ventily neregulujú tlak alebo prietok priamo; jednoducho otvárajú a zatvárajú špecifické dráhy tekutín. Dvojčinný valec vyžaduje štvorcestný smerový ventil s prípojkami pre tlak čerpadla (P), spätný chod nádrže (T) a dva vstupy ovládača (A a B).

Tlakové regulačné ventily (PCV)udržiavať bezpečné prevádzkové podmienky reguláciou sily dostupnej v systéme. Hydraulický tlak predstavuje uloženú energiu a nadmerný tlak môže pretrhnúť hadice, poškodiť tesnenia alebo zničiť súčasti čerpadla. Tlakové regulačné ventily reagujú na zmeny tlaku v systéme otvorením odľahčovacích ciest do nádrže alebo obmedzením prietoku na udržanie špecifických úrovní tlaku v rôznych vetvách okruhu. Poistný ventil nastavený na 3 000 PSI sa praskne, keď sa tlak v systéme priblíži k tomuto limitu, čím ochráni nadväzujúce komponenty pred poškodením pretlakom.

Ventily na reguláciu prietoku (FCV)určiť rýchlosť pohonu reguláciou objemu tekutiny prechádzajúcej okruhom za jednotku času. Rýchlosť hydraulického valca alebo motora závisí priamo od toho, koľko tekutiny do neho vstupuje. Regulačný ventil prietoku obmedzuje tento objem pomocou otvoru alebo škrtiacej klapky. Keď sa počas prevádzky zmenia podmienky zaťaženia, ventily na reguláciu prietoku sa automaticky nastavia tak, aby udržiavali konzistentnú rýchlosť pohonu bez ohľadu na zmeny tlaku.

Toto funkčné oddelenie znamená, že jeden hydraulický okruh zvyčajne vyžaduje viacero typov ventilov, ktoré spolupracujú. Okruh výložníka mobilného rýpadla môže používať smerový riadiaci ventil na výber vysúvania alebo zasúvania, vyvažovací ventil na zabránenie poklesu zaťaženia a ventil na reguláciu prietoku na vyhladenie pohybu. Pochopenie toho, ktoré typy hydraulických regulačných ventilov sa zameriavajú na ktoré riadiace ciele, je základom efektívneho návrhu systému.

Smerové riadiace ventily: Riadenie prietokových ciest

Smerové regulačné ventily sú identifikované pomocou štandardizovaného zápisu, ktorý popisuje ich konfiguráciu. Zápis sa riadi formátom „spôsoby a pozície“. Štvorcestný trojpolohový ventil je napísaný ako 4/3 (štyri porty, tri polohy spínania). Počet spôsobov sa vzťahuje na externé pripojenia: typicky tlakový vstup (P), spätný chod nádrže (T alebo R) a jeden alebo viac pracovných portov (A, B, C). Počet polôh popisuje, koľko stabilných spínacích stavov ventil dokáže udržať.

Najbežnejšou konfiguráciou v priemyselnej hydraulike je štvorcestný trojpolohový ventil (4/3). Tento dizajn poskytuje neutrálnu stredovú polohu, kde môže byť ventil naprogramovaný na pripojenie portov rôznymi spôsobmi v závislosti od aplikácie. Ventil s uzavretým stredom blokuje všetky porty v neutrálnej polohe, čo umožňuje vyprázdnenie čerpadla. Ventil s otvoreným stredom vracia prietok čerpadla priamo do nádrže pri nízkom tlaku, čím sa znižuje spotreba energie, keď sa nevykonáva žiadna práca. Konfigurácia s tandemovým stredom odľahčuje čerpadlo a zároveň umožňuje pohonom voľne plávať.

Vnútorný mechanizmus smerových regulačných ventilov spadá do dvoch základných prevedení: cievkové ventily a tanierové ventily. Technický kompromis medzi týmito návrhmi formuje rozsah ich použitia.

Špirálové ventily používajú valcový prvok s presne opracovanými plochami, ktoré sa posúvajú vo vývrte na zakrytie a odkrytie otvorov. Vôľa medzi cievkou a otvorom musí byť minimálna (zvyčajne 5-25 mikrónov), aby sa znížilo vnútorné presakovanie a zároveň sa umožnil plynulý pohyb. Tento dizajn vyniká v aplikáciách vyžadujúcich viacero prietokových ciest a hladké prechody medzi polohami. Pilotne ovládané, štvorcestné, trojpolohové cievkové ventily sú štandardom v mobilných zariadeniach, pretože dokážu zvládnuť zložité konfigurácie stredového portu. Nevyhnutná vôľa však znamená, že cievkové ventily majú inherentnú vnútornú netesnosť, ktorá môže spôsobiť posun pohonu pri držaní záťaže na dlhší čas.

Kuželové ventily používajú kotúčový alebo kužeľový prvok, ktorý sedí na čele ventilu, pričom tomu zvyčajne pomáha sila pružiny a vstupný tlak. Keď je sedlo zatvorené, vytvára kontakt kov na kov alebo elastomér na kov, čím sa dosiahne nulový únik. Tento dizajn poskytuje najrýchlejšie časy odozvy a najvyššiu prietokovú kapacitu pre danú veľkosť obalu. Moderné kompaktné tanierové smerové ventily podľa noriem DIN môžu dosiahnuť rýchlosť cyklu presahujúcu 100 operácií za minútu bez merateľného úniku v zatvorenom stave. Obmedzenie tanierových ventilov sa objavuje v aplikáciách vyžadujúcich zložité smerovanie toku alebo medzipolohovanie.

| Charakteristický | Cievkový ventil | Poppetový ventil |

|---|---|---|

| Vnútorný únik | Malý, ale prítomný (kvôli vôli) | Nula pri zatvorení |

| Zložitosť dráhy toku | Vynikajúce (konfigurácie viacerých portov) | Obmedzené (jednoduchšie smerovanie) |

| Rýchlosť odozvy | Mierne | Prechodná ochrana hrotov |

| Schopnosť udržať náklad | Obmedzené (možný posun pohonu) | Vynikajúce (žiadny posun) |

| Citlivosť na kontamináciu | Stredná až vysoká | Mierne |

| Typické aplikácie | Mobilné zariadenia, priemyselná automatizácia | Držanie bremena, upínanie, bezpečnostné systémy |

Výber medzi dizajnom cievky a taniera odráža hierarchiu priorít v aplikácii. Pre vysokotlakové upínacie prípravky alebo držanie bremena žeriava, kde je povinný nulový únik, sú určené tanierové ventily napriek ich obmedzeniam v flexibilite smerovania toku. Pre aplikácie s kontinuálnou moduláciou, ako je ovládanie rýpadiel, cievkové ventily poskytujú potrebné plynulé prechody, aj keď ich vnútorný únik vyžaduje pravidelné nastavovanie alebo výmenu opotrebovaných komponentov.

Spôsoby ovládania pre smerové ventily zahŕňajú manuálne páky, mechanické vačky, pneumatické piloty, hydraulické piloty, solenoidové operátory a proporcionálne elektronické ovládacie prvky. Výber závisí od toho, či aplikácia vyžaduje zapínanie a vypínanie alebo nepretržité polohovanie, aká veľká sila je k dispozícii na ovládanie a či je potrebné diaľkové alebo automatické ovládanie.

Tlakové regulačné ventily: Bezpečnosť a regulácia systému

Tlakové regulačné ventily udržujú integritu systému tým, že zabraňujú deštruktívnym podmienkam pretlaku a stanovujú špecifické úrovne tlaku v rôznych vetvách okruhu. Najzákladnejším prvkom regulácie tlaku je poistný ventil, ktorý funguje ako bezpečnostná uzávierka celého hydraulického systému.

Poistné ventily sa otvoria, keď tlak v systéme prekročí prednastavený limit, presmerujú tok do nádrže a zabránia ďalšiemu zvyšovaniu tlaku. Všetky hydraulické okruhy s uzavretou slučkou vyžadujú ochranu poistným ventilom. Bez tejto ochrany by zablokovaný pohon alebo zatvorený smerový ventil spôsobil nárast tlaku, až kým niečo nezlyhá – zvyčajne prasknutá hadica, prasknuté tesnenie alebo poškodené čerpadlo. Poistné ventily sú charakteristické svojim praskacím tlakom (kde sa začínajú otvárať) a tlakom pri plnom prietoku (kde prechádzajú maximálnym menovitým prietokom).

Vnútorná konštrukcia poistných ventilov sa delí na dve kategórie s výrazne odlišnými výkonnostnými charakteristikami.

Priamočinné poistné ventily využívajú systémový tlak pôsobiaci priamo na tanierový alebo cievkový prvok proti nastaviteľnej pružine. Keď tlaková sila prekročí silu pružiny, ventil sa otvorí. Jednoduchosť tohto dizajnu poskytuje extrémne rýchlu odozvu, zvyčajne 5-10 milisekúnd, pričom niektoré konštrukcie reagujú do 2 milisekúnd. Táto rýchla odozva účinne obmedzuje tlakové skoky pri náhlych zmenách zaťaženia alebo zastavení čerpadla. Priamočinné ventily však vykazujú veľké potlačenie tlaku – rozdiel medzi tlakom praskania a tlakom pri plnom prietoku môže byť 300-500 PSI alebo viac. Pri vysokých prietokových rýchlostiach môže toto potlačenie tlaku generovať značné teplo a hluk, pričom niekedy vzniká charakteristický „kričiaci“ zvuk preťaženého priamo pôsobiaceho poistného ventilu.

Pilotne ovládané poistné ventily používajú dvojstupňovú konštrukciu, kde malý riadiaci ventil ovláda väčší hlavný ventilový prvok. Systémový tlak pôsobí na pilotný stupeň, ktorý využíva tlakový rozdiel na presné umiestnenie hlavnej cievky alebo taniera. Táto konštrukcia dosahuje oveľa prísnejšie riadenie tlaku s potlačením typicky obmedzeným na 50-100 PSI aj pri plnom menovitom prietoku. Pilotne ovládané ventily bežia tichšie a generujú menej tepla počas odľahčovacej prevádzky. Kompromisom je čas odozvy: vytvorenie riadiaceho tlaku a pohyb hlavného ventilového prvku vyžaduje približne 100 milisekúnd, čo je výrazne pomalšie ako pri priamo pôsobiacich dizajnoch.

| Výkonnostný parameter | Priamočinný poistný ventil | Pilotom ovládaný poistný ventil |

|---|---|---|

| Čas odozvy | 5-10 ms (veľmi rýchlo) | ~100 ms (pomalšie) |

| Potlačenie tlaku (prasknutie na plný prietok) | 300 – 500 PSI (veľký) | 50-100 PSI (minimálne) |

| Stabilita tlaku | Mierne | Výborne |

| Prietoková kapacita | Obmedzené až mierne | ຕາຕະລາງທີ 3: ອັດຕາສ່ວນຂອງ APPPENTIONAL VS ການປະຕິບັດງານແລະຄວາມຕ້ອງການ |

| Úroveň hluku počas úľavy | Môže byť vysoký (kričí) | Ticho |

| Náklady a zložitosť | Nižšie, jednoduchšie | Vyššie, komplexnejšie |

| Najlepšia aplikácia | Prechodná ochrana hrotov | Regulácia tlaku hlavného systému |

Pomalá reakcia pilotom ovládaných poistných ventilov vytvára špecifickú zraniteľnosť: počas náhlych tlakových špičiek sa ventil nemusí otvoriť dostatočne rýchlo, aby sa zabránilo poškodeniu. Systémy s rýchlymi zmenami zaťaženia alebo častým radením smerových ventilov často využívajú stratégiu hybridnej ochrany. Malý, rýchlo pôsobiaci priamočinný poistný ventil je nastavený mierne nad hlavným pilotným ventilom. Počas normálnej prevádzky pilotný ventil udržiava stabilný tlak. Počas prechodných špičiek sa priamočinný ventil otvorí v priebehu 5-10 milisekúnd, aby zachytil vrchol, a potom sa zatvorí, keď riadenie prevezme pilotný ventil. Táto kombinácia maximalizuje ochranu proti špičkám a reguláciu tlaku v ustálenom stave.

Okrem základných funkcií odľahčenia riešia špecializované ventily na reguláciu tlaku špecifické požiadavky na okruh:

- Redukčné ventilylimitný tlak vo vedľajšom okruhu na úroveň nižšiu ako je tlak hlavného systému. Operácia brúsenia môže vyžadovať 1000 PSI, zatiaľ čo hlavný systém beží pri 3000 PSI. Redukčný ventil udržuje nižší tlak v brúsnom okruhu, chráni citlivé komponenty a zabraňuje nadmernej sile na obrobok.

- Sekvenčné ventilyzostanú zatvorené, kým vstupný tlak nedosiahne prednastavenú úroveň, potom otvorte, aby sa umožnil prietok do sekundárnej funkcie. Vo vŕtacom lise sekvenčný ventil zaisťuje, že upínací valec dokončí svoj zdvih (spôsobí zvýšenie tlaku v systéme) predtým, ako sa vŕtací valec posunie dopredu. Tým sa zabráni vŕtaniu do nezabezpečeného obrobku.

- Vyvažovacie ventilyzabraňujú nekontrolovanému zaťaženiu pri vertikálnych alebo presahujúcich aplikáciách. Tieto ventily kombinujú pilotne ovládaný poistný ventil s integrovaným spätným ventilom. Vyvažovací ventil inštalovaný vo vratnom potrubí pohonu vytvára protitlak, ktorý podporuje zaťaženie. Riadiaci tlak z výsuvnej strany moduluje ventil, aby umožnil kontrolovaný zostup. Bez vyvažovacích ventilov by gravitačné zaťaženie voľne padalo a motorom poháňané zaťaženie by prekročilo. Konštrukcia obsahuje nastaviteľné pilotné pomery, pričom vyvažovacie ventily adaptívne na zaťaženie automaticky upravujú svoj pilotný pomer na základe podmienok zaťaženia, aby sa optimalizovala stabilita a energetická účinnosť.

- Vypúšťacie ventilyodveďte prietok čerpadla do nádrže pri nízkom tlaku, keď tlak v systéme dosiahne nastavenú hodnotu signalizovanú externým pilotom. Tieto ventily sa vyskytujú v akumulačných okruhoch a okruhoch čerpadiel s vysokými a nízkymi hodnotami. Keď je akumulátor plne nabitý, vypúšťací ventil zareaguje na pilotný signál akumulátora a vypustí tok čerpadla do nádrže, čím sa zníži spotreba energie a tvorba tepla pri udržiavaní tlaku v akumulátore.

Ventily na reguláciu prietoku: riadenie rýchlosti a rýchlosti

Ventily na reguláciu prietoku regulujú rýchlosť pohonu obmedzením objemu tekutiny prechádzajúcej okruhom. Keďže rýchlosť pohonu je priamo úmerná prietoku (rýchlosť = prietok / plocha piesta), riadenie prietoku poskytuje presné riadenie rýchlosti valcov a motorov.

Najjednoduchším zariadením na reguláciu prietoku je škrtiaci ventil alebo ihlový ventil - v podstate nastaviteľný otvor. Otočením nastavenia sa vytvorí premenlivé obmedzenie v dráhe prietoku. Prietok cez otvor sa riadi vzťahom Q = CA√(AP), kde Q je prietok, C je prietokový koeficient, A je plocha otvoru a AP je pokles tlaku cez otvor. To odhaľuje zásadné obmedzenie jednoduchých škrtiacich ventilov: prietok závisí od nastavenia clony a tlakového rozdielu na nej.

Keď sa tlak záťaže zmení – napríklad keď sa valec pohybuje z horizontálnej do vertikálnej orientácie, čím sa mení gravitačné zaťaženie – tlakový rozdiel na škrtiacej klapke sa mení. To spôsobuje, že prietok sa mení, aj keď nastavenie otvoru zostáva konštantné. Výsledkom je nekonzistentná rýchlosť pohonu, ktorá sa mení podľa podmienok zaťaženia. Pre aplikácie, kde postačuje približná regulácia rýchlosti a cena je kritická, zostávajú užitočné jednoduché škrtiace ventily. Presné aplikácie si však vyžadujú kompenzáciu.

Tlakovo kompenzované prietokové regulačné ventily (PCFCV) riešia problém závislosti od zaťaženia udržiavaním konštantného poklesu tlaku v meracom otvore bez ohľadu na zmeny zaťaženia. Ventil obsahuje dva prvky: nastaviteľný škrtiaci otvor, ktorý nastavuje požadovaný prietok, a cievku kompenzátora, ktorá reaguje na spätnú väzbu tlaku.

Cievka kompenzátora funguje ako mechanický regulátor tlaku. Sníma výstupný tlak a polohuje sa tak, aby udržiaval pevný tlakový rozdiel naprieč meracím otvorom. Keď sa tlak záťaže zvýši, cievka kompenzátora sa pohne, aby sa zvýšilo obmedzenie pred dávkovacím otvorom, pričom sa udržiava konštantný ΔP. Keď tlak záťaže klesne, cievka sa ďalej otvorí. Pretože ΔP zostáva konštantný a oblasť meracieho otvoru je pevná, prietok Q zostáva takmer konštantný bez ohľadu na zmeny tlaku v smere prúdenia.

Tlakovo kompenzované prietokové regulačné ventily môžu byť konfigurované na reguláciu prietoku na vstupe (regulácia prietoku vstupujúceho do pohonu) alebo na reguláciu prietoku na výstupe (regulácia prietoku na výstupe z pohonu). Konfigurácia dávkovača je obzvlášť dôležitá pre riadenie záťaže, ktorá môže pretekať, ako sú napríklad vertikálne klesajúce valce. Obmedzením spätného toku regulácia dávkovača zabraňuje voľnému pádu nákladu a poskytuje stabilný, kontrolovaný zostup.

Dynamický výkon tlakovo kompenzovaných prietokových regulačných ventilov závisí od toho, ako rýchlo reaguje cievka kompenzátora na zmeny tlaku. V mobilných zariadeniach a stavebných strojoch, kde sa podmienky zaťaženia neustále menia, sa cievka kompenzátora neustále nastavuje. Tento častý pohyb spôsobuje mechanické opotrebovanie cievky, pružiny a tesniacich plôch. Pre vysoko dynamické aplikácie je špecifikácia ventilov na reguláciu prietoku s tvrdenými cievkami, povlakmi odolnými proti opotrebeniu a vysokokvalitnými pružinami nevyhnutná, aby sa zabránilo predčasnej degradácii a zachovala sa presnosť regulácie rýchlosti počas životnosti ventilu.

Teplotná kompenzácia pridáva ďalšiu úroveň sofistikovanosti. Viskozita hydraulického oleja sa výrazne mení s teplotou – zvyčajne sa 5 až 10-krát znižuje, keď teplota stúpa z 20 °C na 80 °C. Pretože prietok cez otvor čiastočne závisí od viskozity, prietokové rýchlosti sa môžu meniť s teplotou oleja aj v konštrukciách s kompenzáciou tlaku. Regulačné ventily prietoku s kompenzáciou teploty obsahujú prvok citlivý na teplotu, ktorý nastavuje účinnú oblasť otvoru tak, aby pôsobil proti zmenám viskozity a udržiaval skutočne konštantný prietok v celom rozsahu prevádzkových teplôt.

Pokročilé elektrohydraulické riadiace systémy

Tradičné hydraulické ventily fungujú v diskrétnych stavoch: úplne otvorené, úplne zatvorené alebo prepínané medzi špecifickými polohami. Pokročilé aplikácie vyžadujúce presné polohovanie, plynulé rýchlostné prechody alebo riadenie s premenlivou silou vyžadujú nepretržitú moduláciu ventilu. Táto požiadavka viedla k vývoju elektrohydraulických ventilov, ktoré prijímajú elektrické príkazové signály a poskytujú proporcionálnu alebo servokvalitnú odozvu.

Proporcionálne ventily predstavujú prvú úroveň plynulého elektrohydraulického ovládania. Tieto ventily využívajú elektrické signály modulované šírkou impulzu (PWM) na pohon proporcionálnych elektromagnetov, ktoré generujú premenlivú silu na cievku ventilu. Moduláciou prúdu elektromagnetu možno cievku ventilu umiestniť kdekoľvek v rámci zdvihu, nielen na diskrétne zarážky. To umožňuje plynulé zvyšovanie rýchlosti pohonu, presné medzipolohovanie a programovateľné profily zrýchlenia.

Rozlíšenie ovládania proporcionálnych ventilov závisí od kvality proporcionálneho solenoidu a elektrického ovládača. Moderné proporcionálne ventily dosahujú rozlíšenie polohy lepšie ako 0,1 % plného zdvihu, s dobou odozvy typicky v rozsahu 50-200 milisekúnd. Hysterézia (rozdiel v polohe medzi rastúcimi a klesajúcimi riadiacimi signálmi) je u kvalitných proporcionálnych ventilov vo všeobecnosti udržiavaná pod 3 % plného zdvihu.

Proporcionálne ventily ponúkajú priaznivý pomer ceny a výkonu pre mnohé priemyselné a mobilné aplikácie. Znášajú kontamináciu tekutín lepšie ako servoventily, zvyčajne spoľahlivo fungujú pri kódoch čistoty ISO okolo 17/15/12. Vďaka tomu sú vhodné pre stavebné stroje, poľnohospodárske stroje a priemyselné lisy, kde sa nevyžaduje absolútna presnosť, ale plynulý a kontrolovaný pohyb je cenný. Hydraulické rýpadlo používa proporcionálne ventily, ktoré operátorovi poskytujú jemnú kontrolu nad pohybmi výložníka, násady a lyžice, čo umožňuje jemné operácie pri zachovaní robustného výkonu v kontaminovanom prostredí.

Servoventily predstavujú najvyššiu úroveň presnosti hydraulického ovládania. Na rozdiel od proporcionálnych ventilov, ktoré jednoducho umiestňujú cievku na základe elektrického vstupu, servoventily obsahujú interné spätnoväzbové slučky, ktoré neustále porovnávajú aktuálnu polohu cievky s prikázanou polohou a vykonávajú korekcie. Toto vnútorné riadenie s uzavretou slučkou v kombinácii so sofistikovanými konštrukciami využívajúcimi momentové motory a pilotné stupne klapky trysky dosahuje časy odozvy pod 10 milisekúnd a presnosť polohovania presahujúcu 0,01 % plného zdvihu.

Výkon servoventilov je spojený s prísnymi požiadavkami. Vnútorné vôle v servoventiloch sú extrémne tesné – zvyčajne 1-3 mikróny – umožňujú minimálny vnútorný únik, ale vytvárajú extrémnu citlivosť na kontamináciu. Jedna častica opotrebovania väčšia ako vôľa cievky môže spôsobiť zaseknutie alebo zlyhanie ventilu. Priemyselné skúsenosti neustále označujú kontamináciu tekutín ako zodpovednú za 70 – 90 % porúch hydraulických komponentov, pričom servoventily sú najzraniteľnejšie komponenty.

| Charakteristický | Proporcionálny ventil | Servoventil |

|---|---|---|

| Presnosť kontroly | Stredné až vysoké (rozlíšenie ~ 0,1 %) | Extrémne vysoká (~0,01% rozlíšenie) |

| Čas odozvy | 50-200 ms | <10 ms |

| Interná spätná väzba | Nie (ovládanie cievky s otvorenou slučkou) | Áno (umiestnenie cievky s uzavretou slučkou) |

| Tolerancia kontaminácie | Dobré (ISO 17/15/12) | Veľmi slabé (vyžaduje ISO 16/13/10 alebo čistejšie) |

| Počiatočné náklady | Mierne | ຕາຕະລາງທີ 3: ອັດຕາສ່ວນຂອງ APPPENTIONAL VS ການປະຕິບັດງານແລະຄວາມຕ້ອງການ |

| Požiadavky na údržbu | Štandardná filtrácia | Filtrácia na úrovni letectva, prísne protokoly |

| Typické aplikácie | Mobilné zariadenia, priemyselné stroje, lisy | Letecké riadenie, presné roboty, letecké simulátory |

Špecifikácia servoventilov predstavuje celkový záväzok systému. Dosiahnutie a udržanie čistoty ISO 16/13/10 si vyžaduje vysokoúčinné filtre (zvyčajne β25 ≥ 200), časté odbery vzoriek a analýzy oleja, utesnené zásobníky s odvzdušňovačmi s filtráciou, prísne postupy čistoty pri montáži a komplexné školenie obsluhy. Samotný filtračný systém môže stáť viac ako servoventil. Organizácie, ktoré zvažujú technológiu servoventilov, musia pochopiť, že nákupná cena ventilu je len začiatok; skutočné náklady spočívajú v udržiavaní podmienok ultračistej kvapaliny, od ktorých závisí výkon servoventila.

Výberové kritériá a priemyselné štandardy

Výber vhodných typov hydraulických regulačných ventilov vyžaduje systematické hodnotenie prevádzkových podmienok, výkonnostných požiadaviek a úvah o životnom cykle. Proces výberu sa zvyčajne riadi štruktúrovaným rámcom.

Prevádzkové parametre definujú hraničné podmienky, v rámci ktorých musí ventil fungovať:

- Maximálny tlak v systéme:Ventily musia byť dimenzované nad maximálny tlak systému s príslušnou bezpečnostnou rezervou (zvyčajne 1,3x až 1,5x pracovný tlak)

- Požiadavky na prietok:Prietokový výkon ventilu musí prekročiť maximálnu požiadavku okruhu, aby sa zabránilo nadmernému poklesu tlaku a tvorbe tepla

- Kompatibilita tekutín:Tesniace materiály a materiály telesa ventilu musia odolávať degradácii z hydraulickej kvapaliny (ropný olej, voda-glykol, syntetické estery atď.)

- Rozsah prevádzkových teplôt:Tesnenia a mazivá musia fungovať pri očakávaných extrémnych teplotách

- Rýchlosť cyklu:Tabuľka 4: Kódy citlivosti na kontamináciu komponentov a cieľovej ISO čistoty

Uľahčuje inovácie (ventily s novšou technológiou môžu priamo nahradiť staršie konštrukcie)

- Pre smerové ovládanie:Počet portov, počet pozícií, stav stredu, požiadavka na nulový únik, pilotná prevádzka

- Na kontrolu tlaku:Nastavenie odľahčenia, charakteristika potlačenia, možnosť diaľkového odvzdušňovania, nosnosť

- Pre riadenie prietoku:Kompenzácia tlaku, teplotná kompenzácia, meraný vstup vs meraný výstup, rozsah nastaviteľnosti

Spôsob ovládania závisí od dostupných riadiacich signálov a požiadaviek na automatizáciu:

- Manuálne ovládanie pre občasné nastavenia alebo núdzové ovládanie

- Hydraulický pilot na diaľkové ovládanie pomocou hydraulických signálnych vedení

- Pneumatický pilot v zariadeniach s existujúcimi systémami stlačeného vzduchu

- Solenoidová prevádzka pre elektrické ovládanie zapnutia a vypnutia a integráciu PLC

- Proporcionálne/servo riadenie pre spojitú moduláciu a polohovanie v uzavretej slučke

Štandardizácia prostredníctvom ISO/CETOP poskytuje významné praktické výhody. Norma ISO 4401 definuje rozmery montážneho rozhrania pre hydraulické smerové ventily. Ventily od rôznych výrobcov, ktoré vyhovujú rovnakému montážnemu vzoru ISO (ako je ISO 03, bežne nazývaný CETOP 03 alebo NG6/D03), môžu byť zamenené na tej istej pomocnej doske alebo potrubí bez úpravy. Táto štandardizácia:

- Zjednodušuje inventár náhradných dielov (môže ich nahradiť viacero značiek)

- Znižuje čas inžinierstva (štandardné rozhrania eliminujú vlastné montážne návrhy)

- Uľahčuje inovácie (ventily s novšou technológiou môžu priamo nahradiť staršie konštrukcie)

- Zhruba koreluje s prietokovou kapacitou (ventily ISO 03 zvyčajne zvládajú až 120 l/min, ISO 05 až 350 l/min)

Montážna veľkosť ISO sa stáva predbežným filtrom pri výbere ventilu. Po určení požadovaného prietoku inžinieri vyberú vhodnú veľkosť ISO a potom vyhodnotia konkrétne modely ventilov v rámci tejto veľkostnej kategórie.

Kontaminácia tekutín a integrita systému

Výkon a životnosť všetkých typov hydraulických riadiacich ventilov kriticky závisí od čistoty kvapaliny. Kontaminácia predstavuje najväčšiu hrozbu pre spoľahlivosť hydraulického systému, pričom priemyselné údaje naznačujú, že 70 – 90 % porúch komponentov má pôvod v kontaminovanej kvapaline.

Mechanizmy kontaminácie poškodzujú ventily niekoľkými spôsobmi:

- Interferencia častícnastáva, keď sa pevné nečistoty dostanú do vôle medzi pohyblivými prvkami ventilu a vývrtom. V cievkových ventiloch môžu častice poškriabať presne opracované povrchy alebo sa zaseknúť medzi cievkou a krytom, čo spôsobí prilepenie. V tanierových ventiloch môžu častice brániť správnemu usadeniu, čo vedie k úniku. Servoventily s vôľou 1-3 mikrónov sú obzvlášť zraniteľné – jedna 5-mikrónová častica môže spôsobiť úplné zlyhanie.

- Abrazívne opotrebovaniesa deje, keď tvrdé častice prechádzajú cez otvory ventilov a cez tesniace plochy vysokou rýchlosťou. To postupne eroduje materiál, zvyšuje vôle a znižuje účinnosť tesnenia. Postupom času sa presnosť riadenia prietoku znižuje, riadenie tlaku sa stáva nepresným a zvyšuje sa vnútorný únik.

- Degradácia tesneniazrýchľuje, keď kontaminanty zahŕňajú vodu, kyseliny alebo nekompatibilné chemikálie. Tieto látky napádajú elastoméry a spôsobujú opuch, tvrdnutie alebo rozklad. Aj malé množstvo vody (len 0,1 % objemu) môže znížiť životnosť tesnenia o 50 % alebo viac.

- Tepelné účinkyproblém znásobuje: kontaminované systémy sa zahrievajú v dôsledku zvýšeného trenia a zníženej účinnosti. Vyššie teploty urýchľujú oxidáciu oleja, ktorá produkuje viac nečistôt, čím sa vytvára samozosilňujúci cyklus zlyhania.

Kódy čistoty ISO 4406 poskytujú priemyselnú štandardnú metódu na kvantifikáciu kontaminácie tekutín. Kód používa tri čísla predstavujúce počty častíc pri troch prahových hodnotách veľkosti: 4 mikróny, 6 mikrónov a 14 mikrónov. Každé číslo zodpovedá rozsahu častíc na mililiter tekutiny. Napríklad kód ISO 18/16/13 označuje:

- Kód 18 pri ≥4μm: 1 300 až 2 500 častíc/ml

- Kód 16 pri ≥6μm: 320 až 640 častíc/ml

- Kód 13 pri ≥14μm: 40 až 80 častíc/ml

Tesniace materiály a materiály telesa ventilu musia odolávať degradácii z hydraulickej kvapaliny (ropný olej, voda-glykol, syntetické estery atď.)

| Typ komponentu | Rozsah tlaku | Cieľový kód ISO 4406 (4/6/14 μm) | Úroveň citlivosti |

|---|---|---|---|

| Prevodové/lopatkové motory | Nízka až stredná (< 2000 PSI) | 20/18/15 | Najviac tolerantný |

| Štandardné smerové ventily | Nízka až stredná (< 2000 PSI) | 19/17/14 | Stredne tolerantný |

| Proporcionálne ventily | Všetky rozsahy | 15. 17. 2012 | Stredne citlivý |

| Vysokotlakové proporcionálne ventily | Vysoká (>3000 PSI) | 16/14/11 | Vysoko citlivý |

| Servo ventily | Všetky rozsahy | 16/13/10 alebo upratovačka | Mimoriadne citlivý |

| Vysokotlakové axiálne piestové čerpadlá | Vysoká (>3000 PSI) | 16/14/11 | Vysoko citlivý |

Stratégia filtrácie systému sa musí zamerať na úroveň čistoty, ktorú vyžaduje najcitlivejší komponent. Okruh obsahujúci servoventil musí dodržiavať normu ISO 16/13/10, aj keď iné komponenty znesú špinavšie podmienky. To zvyčajne vyžaduje:

- Vysokoúčinné filtre s pomerom beta β25 ≥ 200 (odstraňujúce 99,5 % častíc väčších ako 25 mikrónov)

- Viacnásobné filtračné body (filtre nasávania, tlaku a spätného vedenia)

- Offline filtrácia obličkovou slučkou pre nepretržitú úpravu tekutín

- Utesnená nádrž s prieduchmi filtrovaného vzduchu

- Pravidelná analýza oleja s počítaním častíc

- Prísne postupy pri údržbe a inštalácii komponentov

Filtračný systém by mal spracovať celý objem systému niekoľkokrát za hodinu. Bežnou špecifikáciou je filtrovanie celkového objemu tekutiny počas prevádzky aspoň 3-5 krát za hodinu, pričom dodatočná filtrácia s obličkovou slučkou nepretržite leští olej.

Okrem kontaminácie časticami, degradácia kvapaliny z oxidácie, tepelného rozpadu a prieniku vody si vyžaduje pravidelnú analýzu a výmenu kvapaliny. Moderné hydraulické kvapaliny obsahujú balíky aditív, ktoré predlžujú životnosť, no tieto aditíva sa časom vyčerpávajú. Odber vzoriek tekutín v pravidelných intervaloch (zvyčajne každých 500 – 1 000 prevádzkových hodín pre kritické systémy) poskytuje včasné varovanie pred degradáciou pred poškodením komponentov.

Ekonomický argument pre agresívnu kontrolu kontaminácie je presvedčivý. Zatiaľ čo vysokokvalitné filtre a prísne protokoly údržby zvyšujú prevádzkové náklady, tieto náklady sú zanedbateľné v porovnaní s nákladmi na predčasné zlyhanie komponentov, neplánované prestoje a stratu výroby. Priemyselné štúdie neustále dokazujú, že každý dolár vynaložený na správnu filtráciu ušetrí 5 – 10 USD na nákladoch na údržbu a výmenu počas životného cyklu systému.

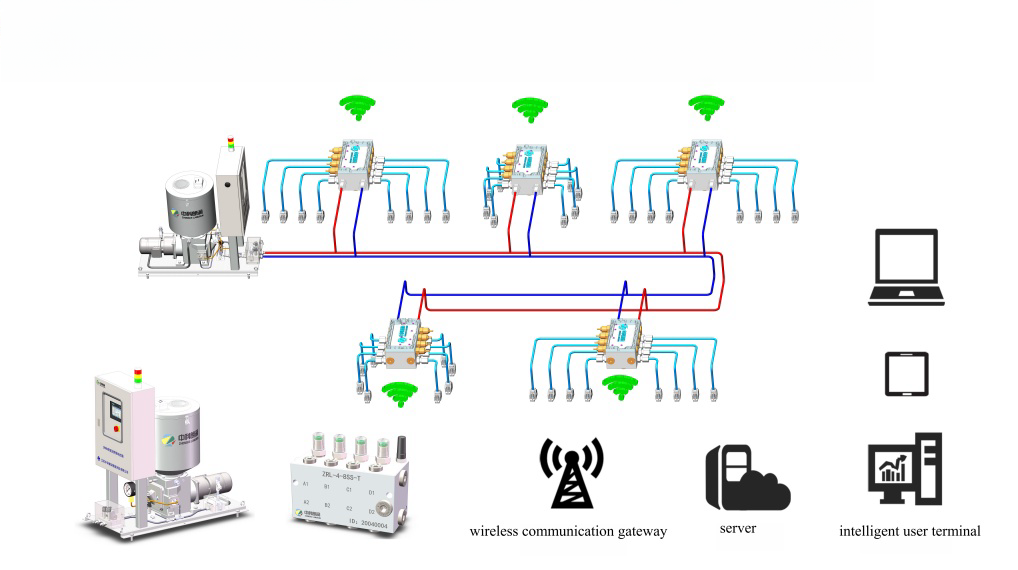

Moderné hydraulické systémy čoraz viac obsahujú senzory na monitorovanie stavu, ktoré poskytujú údaje o kontaminácii v reálnom čase. Inline počítadlá častíc merajú čistotu nepretržite a varujú operátorov, keď kontaminácia prekročí cieľové úrovne. Tlakové snímače na miestach filtrov indikujú, kedy je potrebné prvky vymeniť. Snímače teploty a prietoku zisťujú straty účinnosti, ktoré môžu naznačovať vnútorné opotrebovanie. Tento prechod od údržby založenej na čase k údržbe založenej na stave optimalizuje dobu prevádzky systému a zároveň znižuje zbytočnú výmenu komponentov.

Pochopenie typov hydraulických regulačných ventilov – ich klasifikácie, prevádzkových princípov, výkonnostných charakteristík a požiadaviek na údržbu – tvorí základ pre navrhovanie spoľahlivých a účinných hydraulických systémov. Funkčná kategorizácia na smerovú, tlakovú a prietokovú poskytuje logický rámec pre výber vhodných komponentov. V rámci každej kategórie riešia špecifické konštrukcie ventilov konkrétne technické výzvy, od dosiahnutia nulového úniku až po udržanie konštantnej rýchlosti pri premenlivom zaťažení.

Proces výberu musí vyvážiť požiadavky na výkon s citlivosťou na kontamináciu a schopnosťami údržby. Vysoko presné servoventily poskytujú výnimočné ovládanie, ale vyžadujú čistotu na úrovni leteckého priemyslu. Robustné proporcionálne ventily poskytujú dobrý výkon s prijateľnejšími požiadavkami na údržbu. Jednoduché škrtiace ventily ponúkajú základnú funkčnosť pri minimálnych nákladoch, ale nedokážu udržať konzistentnú rýchlosť pri zaťažení.

Integrita systému v konečnom dôsledku závisí od udržiavania čistoty kvapaliny vhodnej pre najcitlivejšie komponenty v okruhu. Kontrola kontaminácie nie je voliteľná – je to základná požiadavka, ktorá určuje, či komponenty dosiahnu svoju konštrukčnú životnosť alebo predčasne zlyhajú. Ako sa hydraulické systémy neustále vyvíjajú s digitálnou integráciou a inteligentnými senzormi, základné princípy kontroly kontaminácie, správny výber ventilov a systematická údržba zostanú kľúčovými pre dosiahnutie spoľahlivej a efektívnej prevádzky.

```