Hydraulické smerové regulačné ventily slúžia ako riadiace centrum kvapalinových energetických systémov, ktoré určujú, kedy, kde a ako prúdi stlačená kvapalina do akčných členov. Tieto ventily riadia smer toku tekutiny otváraním, zatváraním alebo zmenou stavu pripojenia vnútorných kanálov. Pre inžinierov, ktorí navrhujú mobilné zariadenia, systémy priemyselnej automatizácie alebo ťažké stroje, je pochopenie rôznych typov hydraulických smerových regulačných ventilov nevyhnutné na prispôsobenie schopností ventilov požiadavkám aplikácie.

Klasifikácia hydraulických smerových regulačných ventilov sa riadi viacerými rozmermi založenými na fyzickej štruktúre, prevádzkových princípoch a metódach ovládania. Každá klasifikácia sa zameriava na špecifické hranice výkonu definované mechanikou tekutín, elektrickou účinnosťou a potrebami systémovej integrácie.

Digitálna integrácia: IO-Link protokol vo vysokovýkonných smerových regulačných ventilochKlasifikácia podľa čísla cesty a čísla pozície

Najzákladnejšia klasifikácia typov hydraulických smerových ventilov používa systém notácie W/P, kde W predstavuje počet ciest (portov) a P označuje počet polôh, ktoré môže ventil udržiavať. Táto štandardizovaná konvencia pomenovania v súlade s grafickými symbolmi ISO 1219-1 poskytuje okamžitý prehľad o funkciách ventilov.

Číslo spôsobu sa vzťahuje na externé spojovacie porty na tele ventilu. V štandardných priemyselných aplikáciách tieto porty zahŕňajú P (tlakový/čerpací port), T (nádrž/spätný port) a pracovné porty zvyčajne označené ako A a B. 4-cestný ventil sa pripája k štyrom vonkajším vedeniam, zatiaľ čo 3-cestný ventil má tri porty a 2-cestný ventil poskytuje iba dva body pripojenia.

Číslo polohy udáva, koľko stabilných stavov môže dosiahnuť ventilová cievka alebo prvok. 2-polohový ventil pracuje spôsobom zapnuté/vypnuté s dvoma diskrétnymi stavmi. 3-polohový ventil pridáva neutrálnu stredovú polohu, ktorá sa stáva kritickou pre správanie sa systému v pohotovostnom režime a riadenie energie.

Bežné typy hydraulických smerových regulačných ventilov využívajúce túto klasifikáciu zahŕňajú 2/2 ventily pre jednoduché ovládanie on-off, 3/2 ventily pre jednočinné ovládanie valca, 4/2 ventily pre základné dvojčinné ovládanie valcov a 4/3 ventily predstavujúce najuniverzálnejšiu konfiguráciu pre obojsmerné ovládanie pohonu s definovanými stredovými podmienkami.

4/3 smerový regulačný ventil si zaslúži osobitnú pozornosť, pretože jeho funkcia stredovej polohy priamo ovplyvňuje účinnosť systému a prídržnú silu pohonu. Existujú tri primárne konfigurácie centra. Uzavretý stred blokuje všetky porty od seba, udržuje polohu ovládača s vysokou statickou tuhosťou, ale zabraňuje vyprázdneniu čerpadla. Tandemové centrum (tiež nazývané centrum P-to-T) spája port P s portom T, pričom blokuje porty A a B, čo umožňuje čerpadlu vyprázdniť sa do zásobníka pri nízkom tlaku počas pohotovostného režimu, čím sa výrazne znižuje tvorba tepla a spotreba energie. Otvorený stred spája všetky porty dohromady, čo je užitočné v špecifických prioritných obvodoch, ale ponúka minimálnu schopnosť držania ovládača.

Pri špecifikácii typov hydraulických smerových riadiacich ventilov pre mobilné rýpadlo inžinieri zvyčajne vyberajú 4/3 ventily s tandemovým stredom na zníženie tepelného zaťaženia hydraulického systému počas nečinnosti, pričom akceptujú mierne nižšiu tuhosť pridržiavania ako kompromis pre tepelné riadenie a palivovú účinnosť.

Klasifikácia podľa konštrukcie ventilov: cievkové ventily verzus tanierové ventily

Okrem čísel portov a pozícií sa typy hydraulických smerových ventilov zásadne líšia svojimi vnútornými prvkami riadenia prietoku. Dve primárne konštrukcie sú cievkové ventily a tanierové ventily, z ktorých každý ponúka odlišné výhody na základe požiadaviek aplikácie.

Cievkové ventily

Cievkové ventily používajú valcovú cievku, ktorá sa posúva v presne opracovanom otvore na otváranie a zatváranie prietokových ciest. Cievka obsahuje plochy (tesniace plochy) a drážky (prietokové kanály). Keď sa cievka axiálne pohybuje, odkrýva alebo blokuje otvory opracované v tele ventilu. Táto konštrukcia umožňuje nekonečné polohovanie medzi diskrétnymi stavmi, vďaka čomu sú hydraulické smerové riadiace ventily cievkového typu ideálne pre proporcionálne a servo aplikácie vyžadujúce presnú moduláciu prietoku. Výrobná presnosť cievkových ventilov vyžaduje tesné radiálne vôle, zvyčajne 5 až 25 mikrometrov, medzi cievkou a otvorom, aby sa minimalizovala vnútorná netesnosť a zároveň sa umožnila hladká prevádzka.

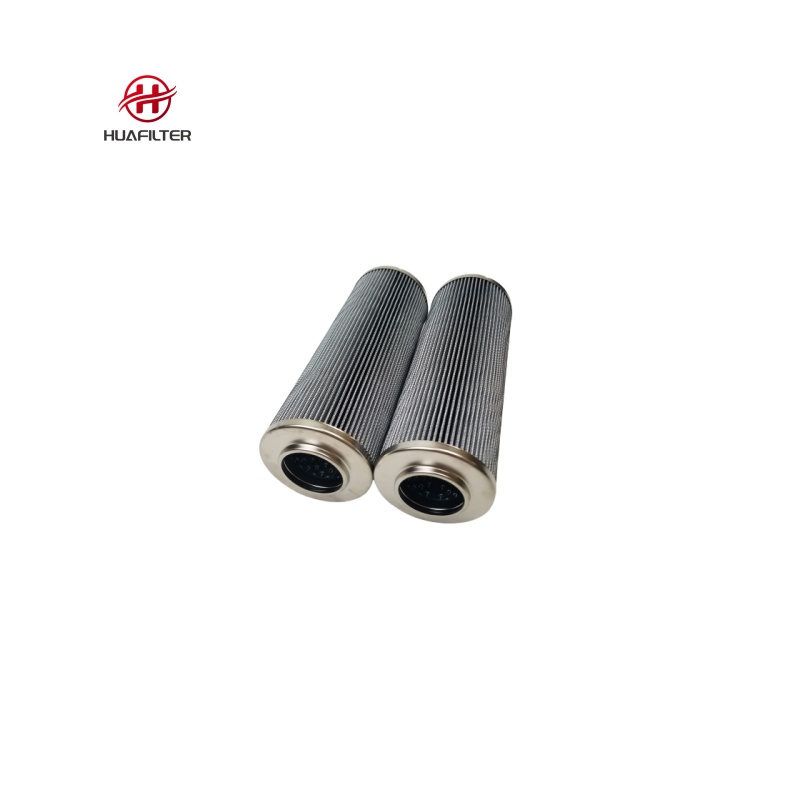

Tesné vôle, ktoré umožňujú dobré utesnenie, tiež spôsobujú, že cievkové ventily sú citlivé na kontamináciu kvapalinou. Častice väčšie ako radiálna vôľa môžu spôsobiť prilepenie alebo zadretie cievky, čo vedie k zlyhaniu systému. Preto systémy používajúce smerové riadiace ventily typu cievky musia udržiavať prísnu čistotu kvapaliny, typicky kódy čistoty ISO 4406 18/16/13 alebo lepšie pre štandardné priemyselné aplikácie, pričom servoventily vyžadujú ešte prísnejšie úrovne ako 16/14/11.

Poppetové ventily

Kuželové ventily používajú kužeľovité alebo guľové prvky, ktoré sedia proti opracovaným ventilovým sedlám, aby blokovali prietok. Po aktivácii sa tanier zdvihne zo svojho sedla, čo umožňuje prúdenie okolo prvku. Táto konštrukcia sedla a kotúča poskytuje vynikajúce tesnenie s v podstate nulovým vnútorným únikom v uzavretej polohe, vďaka čomu sú tanierové hydraulické smerové ventily vynikajúce pre aplikácie vyžadujúce tesné uzatvorenie alebo držanie záťaže proti gravitácii bez unášania.

[Obrázok porovnania prierezu medzi cievkovým a tanierovým ventilom]Kuželové ventily vykazujú výrazne vyššiu toleranciu kontaminácie ako cievkové ventily, pretože častice sa nezachytávajú v tesných medzerách. Konštrukcia taniera vyhovuje úrovniam čistoty tekutín ISO 4406 20/18/15 alebo dokonca mierne vyšším bez bezprostredného rizika zlyhania. Táto robustnosť robí tanierové ventily atraktívnymi pre mobilné zariadenia pracujúce v špinavom prostredí, ako je baníctvo, poľnohospodárstvo alebo stavebníctvo.

Mechanizmus sedla a kotúča však vytvára prietokové sily, ktoré sa menia nelineárne, keď sa tanier otvára, čím je presné proporcionálne ovládanie náročnejšie ako pri konštrukciách cievok. Smerové regulačné ventily tanierového typu zvyčajne pracujú v diskrétnych polohách, než aby nepretržite modulovali prietok.

| Charakteristický | Cievkový ventil | Poppetový ventil |

|---|---|---|

| Vnútorný únik | Malý, ale prítomný kvôli radiálnej vôli (zvyčajne 0,1-1,0 l/min pri menovitom tlaku) | V podstate nulová, keď sedíte |

| Tolerancia kontaminácie | Nízka – vyžaduje ISO 4406 18/16/13 alebo lepšiu | Vysoká - toleruje ISO 4406 20/18/15 alebo vyššiu |

| Schopnosť proporcionálneho riadenia | Výborná - plynulá modulácia cez celý zdvih | Obmedzené - nelineárne sily prúdenia komplikujú riadenie |

| Pokles tlaku | Stredný a relatívne konštantný v celom rozsahu prietoku | Môže byť vyššia, mení sa podľa polohy otvorenia |

| Typické aplikácie | Vyžaduje minimálne 3-5 barový diferenciál pre spoľahlivé radenie | Mobilné zariadenia, držanie nákladu, kontaminované prostredie |

Klasifikácia podľa metódy aktivácie

Typy hydraulických smerových ventilov sú tiež kategorizované podľa toho, ako sa ventilový prvok (cievka alebo tanier) pohybuje medzi polohami. Spôsob aktivácie určuje čas odozvy, flexibilitu riadenia a zložitosť integrácie.

Manuálne ovládanie využíva fyzický vstup operátora prostredníctvom pák, tlačidiel alebo pedálov. Tieto ventily nevyžadujú žiadny externý zdroj energie a poskytujú operátorovi priamu spätnú väzbu prostredníctvom mechanického pripojenia. Manuálne smerové ovládacie ventily zostávajú bežné v mobilných zariadeniach pre núdzové funkcie alebo ako záložné systémy, hoci obmedzujú potenciál automatizácie a vyžadujú prítomnosť operátora.

Mechanické ovládanie využíva koncové spínače, vačky alebo valčekové páky, ktoré sa fyzicky dotýkajú pohyblivých komponentov stroja, aby spustili radenie ventilov. Obrábacie centrum môže použiť vačkou ovládaný smerový riadiaci ventil na automatické otočenie hydraulického stola, keď dosiahne koniec dráhy. Mechanické ovládanie poskytuje spoľahlivé sekvenovanie bez elektrického napájania, ale chýba mu flexibilita pre programovateľnú logiku.

Pneumatické ovládanie využíva stlačený vzduch pôsobiaci na piest alebo membránu na posúvanie ventilu. Tieto vzduchom riadené smerové ventily boli populárne v priemyselnej automatizácii predtým, ako sa elektronické ovládanie stalo dominantným. Stále sa vyskytujú vo výbušnom prostredí, kde elektrické spínanie predstavuje riziko vznietenia.

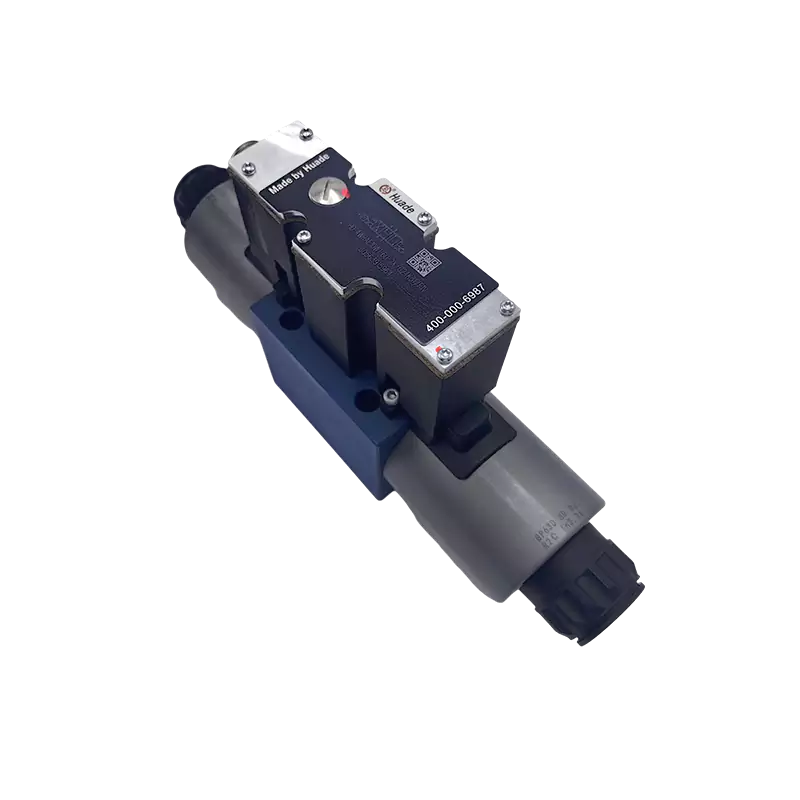

Solenoidové ovládanie predstavuje najbežnejšiu metódu v moderných hydraulických systémoch. Elektromagnetická cievka generuje silu, keď je napájaná, ťahaním kotvy, ktorá buď priamo posúva ventilový prvok, alebo riadi riadiaci tlak v dvojstupňovom prevedení. Elektricky ovládané smerové ventily sa hladko integrujú s programovateľnými logickými ovládačmi (PLC) a umožňujú zložité automatizované sekvencie.

Voľba medzi týmito spôsobmi ovládania závisí od riadiacej architektúry, bezpečnostných požiadaviek a environmentálnych obmedzení. V rámci solenoidom ovládaných ventilov sa však objavuje kritické rozdelenie, ktoré zásadne ovplyvňuje prietokovú kapacitu a elektrickú účinnosť.

Priamo pôsobiace verzus pilotné: základné princípy fungovania

Medzi elektricky ovládanými typmi hydraulických smerových regulačných ventilov predstavuje rozdiel medzi priamo pôsobiacimi a pilotne ovládanými konštrukciami možno najdôležitejšiu hranicu výkonu. Tieto dve architektúry riešia základnú inžiniersku výzvu generovania dostatočnej sily na posunutie ventilového prvku proti silám tekutiny a zaťaženiu pružiny.

Priamočinné solenoidové ventily

Priamočinné solenoidové ventily využívajú elektromagnetickú silu z cievky na priamy pohyb cievky alebo taniera hlavného ventilu. Keď sa cievka nabije, výsledné magnetické pole stiahne kotvu, ktorá sa mechanicky pripojí k ventilovému prvku. Tento jednoduchý mechanizmus ponúka niekoľko výhod. Priamočinné ventily nevyžadujú na svoju činnosť rozdiel tlaku medzi vstupom a výstupom, čo znamená, že môžu pracovať od 0 barov až po maximálny tlak systému. Táto tlaková nezávislosť robí z priamočinných smerových regulačných ventilov zásadný význam pre aplikácie, kde sa ventil musí posunúť skôr, ako sa zvýši tlak v systéme, ako napríklad počas spúšťacích sekvencií stroja alebo v nízkotlakových pilotných okruhoch.

Čas odozvy priamočinných ventilov je zvyčajne rýchlejší ako pri pilotne ovládaných konštrukciách, pretože existuje iba jeden mechanický stupeň. Prepínacie časy pod 20 milisekúnd sú dosiahnuteľné s malými priamočinnými ventilmi, vďaka čomu sú vhodné pre aplikácie vyžadujúce rýchle cyklovanie.

Priamo pôsobiace konštrukcie však čelia vážnym obmedzeniam prietokovej kapacity. Solenoid musí generovať dostatočnú silu, aby prekonal sily tekutiny pôsobiace na ventilový prvok, trecie sily a vratné sily pružiny. Sila tekutiny sa zvyšuje s tlakom aj prietokovou plochou. Keď sa veľkosť ventilu zväčšuje, aby zvládol vyššie prietoky, priemer cievky a veľkosti otvorov sa musia zväčšiť, čím sa dramaticky zvýšia sily tekutiny proti pohybu ventilu. Na prekonanie týchto väčších síl sa musí podstatne zvýšiť veľkosť solenoidu a elektrický príkon.

Tento vzťah vytvára ekonomický a tepelný strop. Priamočinné smerové regulačné ventily, ktoré pri vysokom tlaku zvládajú viac ako približne 60 litrov za minútu, vyžadujú solenoidy také veľké a náročné na energiu, že ich konštrukcia sa stáva nepraktickou. Elektrický výkon môže dosiahnuť 50 až 100 wattov alebo viac, pričom generuje značné teplo, ktoré si vyžaduje rozptýlenie cez teleso ventilu a montážny povrch. V kompaktných hydraulických systémoch alebo husto uložených elektrických skriniach môže toto tepelné zaťaženie spôsobiť problémy so spoľahlivosťou.

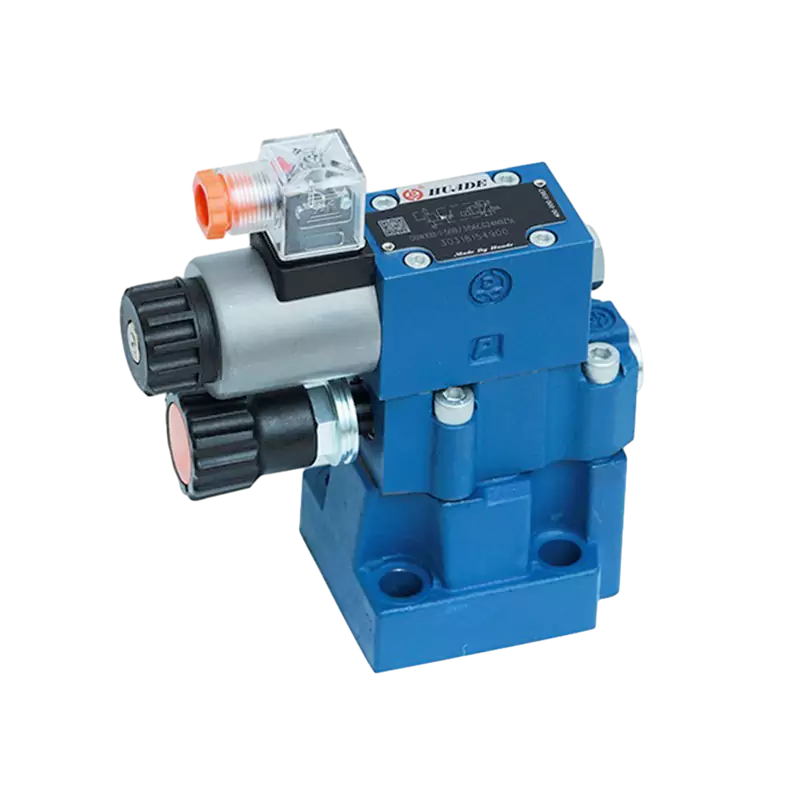

Solenoidové ventily ovládané pilotom

Pilotom riadené solenoidové ventily riešia obmedzenie prietoku prostredníctvom dvojstupňovej konštrukcie. Solenoid riadi malý riadiaci ventil, ktorý nasmeruje riadiacu kvapalinu do komôr na koncoch hlavnej cievky. Tlakový rozdiel naprieč hlavnou cievkou, vytvorený týmto pilotným prúdom, vytvára dostatočnú silu na posunutie hlavnej cievky bez ohľadu na jej veľkosť. V tejto architektúre solenoid iba generuje signál, čo vyžaduje oveľa menej elektrickej energie ako priamo pôsobiaci dizajn, ktorý zvláda rovnaký tok. Pilotne ovládané smerové ventily dokážu spracovať stovky alebo dokonca tisíce litrov za minútu pri udržiavaní spotreby energie elektromagnetu pod 10 až 20 wattov.

Znížená spotreba elektrickej energie sa premieta do nižšej produkcie tepla, menších krytov elektromagnetov a jednoduchšieho tepelného manažmentu. Pre aplikácie s vysokým prietokom sú pilotne prevádzkované konštrukcie nielen preferované, ale aj nevyhnutné z technického aj ekonomického hľadiska.

Kompromisom za toto zvýšenie účinnosti je tlaková závislosť. Pilotne ovládané ventily vyžadujú dostatočný tlakový rozdiel medzi vstupnou a pilotnou tlakovou komorou, aby sa vytvorila sila potrebná na radenie hlavnej cievky. Ak je tlak v systéme počas spúšťania alebo poruchových podmienok nedostatočný, hlavná cievka sa nemusí úplne posunúť alebo sa môže posúvať len pomaly. Minimálne riadiace tlaky sa zvyčajne pohybujú od 3 do 5 barov v závislosti od veľkosti ventilu. Projektanti musia zabezpečiť, aby zdroj tlaku napájajúci pilotný okruh zostal spoľahlivý, či už je nasávaný interne z hlavného tlakového potrubia alebo napájaný z externého akumulátora alebo samostatného čerpadla.

Čas odozvy sa tiež líši. Pilotne ovládané ventily musia naplniť a vypustiť riadiace komory na každom konci cievky, aby sa vytvoril tlakový rozdiel pre radenie. Toto hydraulické oneskorenie pridáva 10 až 50 milisekúnd k spínaciemu času v porovnaní s priamo pôsobiacimi ventilmi podobnej veľkosti. Pre väčšinu priemyselných a mobilných aplikácií zostáva toto oneskorenie prijateľné, ale aplikácie s vysokofrekvenčným cyklovaním môžu vyžadovať priamo pôsobiace ventily napriek ich prietokovým obmedzeniam.

| Výkonnostný aspekt | Priamočinný solenoid DCV | Pilotom ovládaný solenoid DCV |

|---|---|---|

| Akčný mechanizmus | Solenoid priamo posúva cievku ventilu / tanier | Solenoid riadi riadiaci ventil; pilotný tlak posúva hlavnú cievku |

| Požiadavka na tlakový rozdiel | Výborná - plynulá modulácia cez celý zdvih | Vyžaduje minimálne 3-5 barový diferenciál pre spoľahlivé radenie |

| Rozsah prietokovej kapacity | Nízka až stredná (zvyčajne do 60 l/min) | Stredná až veľmi vysoká (až 1000+ l/min) |

| Spotreba energie solenoidu | Vysoká (20-100+ wattov pre väčšie veľkosti) | Nízka (zvyčajne 5-20 wattov bez ohľadu na kapacitu prietoku) |

| Generovanie tepla | Významné pri nepretržitej energizácii | Minimálne |

| Čas odozvy | Rýchle (zvyčajne 10-30 ms) | Stredná (30-80 ms kvôli naplneniu/vypusteniu pilotného okruhu) |

| Typické aplikácie | Nízkoprietokové okruhy, štartovanie s nulovým tlakom, pilotné riadenie | Hlavné silové okruhy, systémy s vysokým prietokom, mobilné zariadenia |

Inžinieri, ktorí vyberajú typy hydraulických smerových riadiacich ventilov pre okruh rýpadla s výkonom 200 litrov za minútu, by špecifikovali pilotne ovládané ventily pre funkcie hlavného výložníka, ramena a lyžice, aby sa minimalizovala elektrická tepelná záťaž a zložitosť ovládania. Rovnaký stroj však môže používať priamo pôsobiace ventily v pomocných obvodoch s nízkym prietokom, ako sú napríklad uzamykacie mechanizmy nástrojov, ktoré musia spoľahlivo fungovať pri nulovom tlaku v systéme.

Pokročilé ovládanie: Proporcionálne a servo smerové riadiace ventily

Zatiaľ čo štandardné smerové ventily pracujú v diskrétnych stavoch zapnutia a vypnutia, pokročilé typy hydraulických smerových ventilov poskytujú nepretržitú moduláciu prietoku a tlaku prostredníctvom proporcionálneho alebo servo riadenia. Tieto ventily predstavujú špičkový výkon a zložitosť.

Hüdrauliliste suunajuhtventiilide kõige põhilisem klassifikatsioon kasutab W/P tähistussüsteemi, kus W tähistab viiside (portide) arvu ja P näitab positsioonide arvu, mida klapp suudab säilitada. See standardiseeritud nimetamisviis, mis on joondatud ISO 1219-1 graafiliste sümbolitega, annab kohese ülevaate klapi funktsionaalsusest.

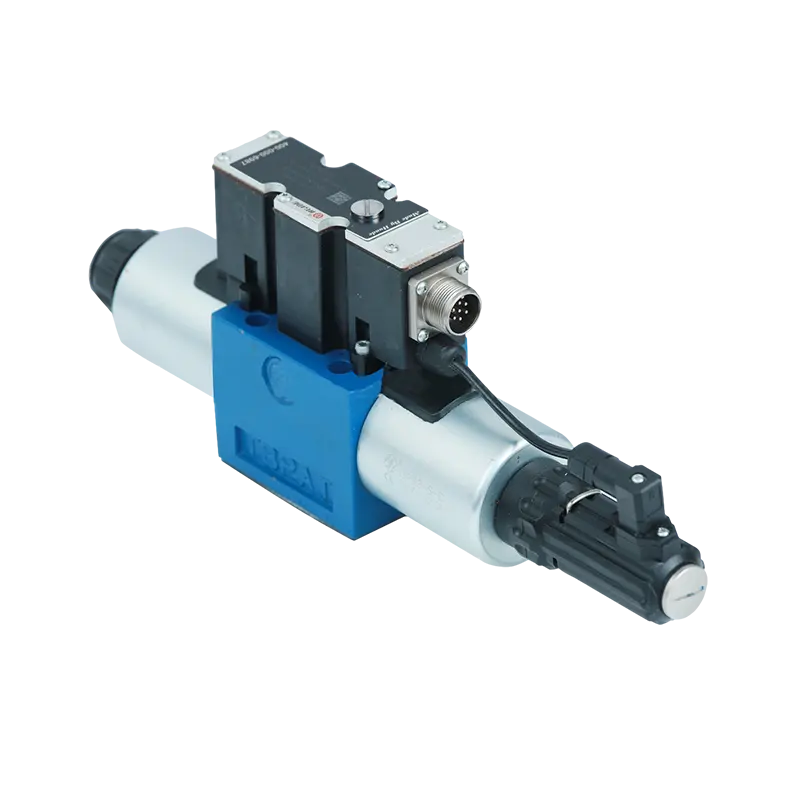

Proporcionálne smerové regulačné ventily zvyčajne obsahujú integrovanú elektroniku a snímač spätnej väzby polohy, často lineárny variabilný diferenciálny transformátor (LVDT), na vnútorné uzavretie regulačnej slučky. Palubná elektronika porovnáva prikázanú polohu so skutočnou polohou cievky nameranou snímačom, pričom upravuje prúd elektromagnetu, aby sa eliminovali chyby polohovania. Táto architektúra s uzavretou slučkou kompenzuje zmeny trenia, sily tekutiny a prívodného tlaku, ktoré by inak spôsobili nepresnosť polohovania.

Smerové servo ventily rozširujú koncepciu proporcionálnych ventilov na dosiahnutie ešte vyššieho výkonu. Tieto ventily využívajú momentové motory, dýzové klapkové mechanizmy alebo konfigurácie tryskových rúr, aby dosiahli časy odozvy pod 10 milisekúnd a frekvenčnú odozvu nad 100 Hz. Servoventily umožňujú aplikácie vyžadujúce rýchle a presné ovládanie, ako sú simulátory pohybu, stroje na testovanie materiálov a systémy aktívneho tlmenia vibrácií.

Požiadavky na výkon typov proporcionálnych a servohydraulických smerových ventilov vedú k potrebe digitálnych komunikačných rozhraní. Tradičné analógové riadiace signály využívajúce prúdové slučky 4-20 mA alebo 0-10 V DC trpia elektrickým šumom, posunom signálu a obmedzenou diagnostickou schopnosťou. Ako sa časy odozvy ventilov znižujú a požiadavky na umiestnenie sa sprísňujú, integrita analógového signálu sa stáva limitujúcim faktorom výkonu systému.

Digitálna integrácia: IO-Link protokol vo vysokovýkonných smerových regulačných ventiloch

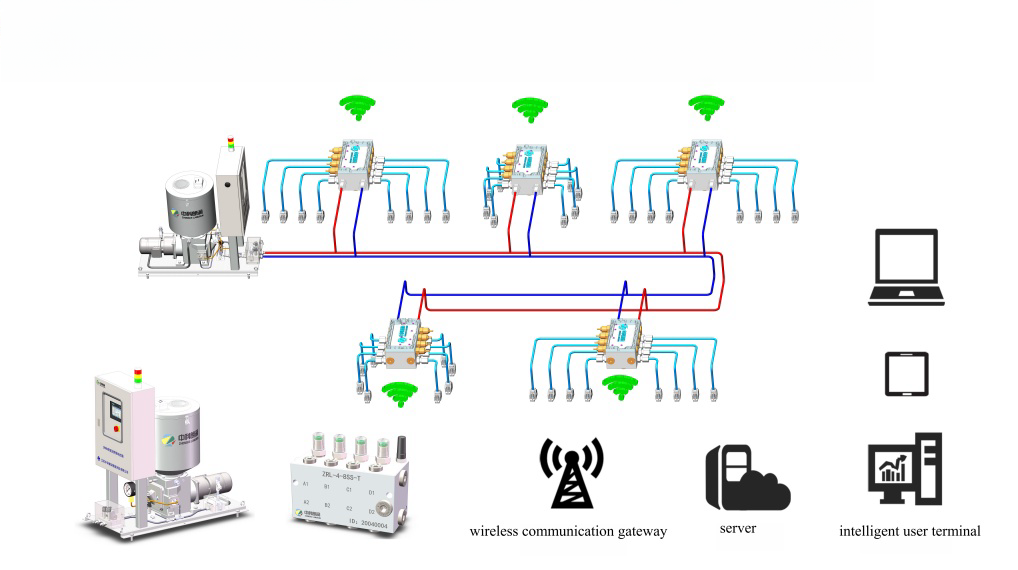

Priemyselný posun smerom ku konektivite Industry 4.0 priniesol významné zmeny v tom, ako sa pokročilé typy hydraulických smerových ventilov prepájajú s riadiacimi systémami. Digitálne komunikačné protokoly, najmä IO-Link, riešia obmedzenia analógovej signalizácie a zároveň umožňujú diagnostické možnosti, ktoré nie sú možné s konvenčným zapojením.

IO-Link vytvára digitálnu komunikáciu point-to-point medzi ventilom a hlavným ovládačom cez štandardný netienený kábel. Tento jediný kábel prenáša napájanie, digitálne príkazové signály a obojsmernú dátovú komunikáciu. Na rozdiel od sietí fieldbus, ktoré vyžadujú drahé tienené káble a zložitú konfiguráciu siete, IO-Link využíva jednoduché trojvodičové pripojenia pri zachovaní robustnej odolnosti voči šumu prostredníctvom digitálneho kódovania.

Výhody proporcionálnych a servorozvádzačov sú značné. Digitálne príkazy eliminujú posun signálu a zachytávanie šumu, ktoré zhoršujú analógovú presnosť. Zmeny parametrov je možné vykonať skôr prostredníctvom softvéru než fyzických úprav, čím sa výrazne skráti čas uvedenia do prevádzky. Najdôležitejšie je, že IO-Link poskytuje nepretržitý prístup k interným údajom ventilu vrátane teploty cievky, kumulatívnych prevádzkových hodín, počtu cyklov, spätnej väzby polohy cievky a podrobných chybových kódov.

โรงงานเครื่องเชื่อม TIG อินเวอร์เตอร์ TIG/MMA-P5 ของจีนTento tok diagnostických údajov umožňuje stratégie monitorovania stavu, ktoré boli predtým nemožné. Sledovaním trendov teplôt cievok v priebehu času môže systém zistiť postupnú degradáciu chladiacich ciest alebo rozpad izolácie skôr, ako dôjde ku katastrofálnej poruche. Monitorovanie posunu času odozvy odhaľuje opotrebovanie v pilotnej fáze alebo zvýšenie trenia spôsobeného znečistením. Tieto poznatky umožňujú prediktívne plánovanie údržby, ktoré minimalizuje neplánované prestoje.

Typy hydraulických smerových ventilov vybavené IO-Link sa začali hromadne vyrábať v júli 2022 a teraz sú dostupné v konfiguráciách s priamym aj pilotným ovládaním. Technológia podporuje proporcionálne aj štandardné ventily typu on-off, aj keď najväčší prínos sa prejavuje vo vysokovýkonných aplikáciách, kde kvalita signálu a hĺbka diagnostiky odôvodňujú skromné náklady.

Výberové kritériá pre rôzne typy hydraulických smerových regulačných ventilov

Výber vhodných typov hydraulických smerových regulačných ventilov si vyžaduje systematické hodnotenie v rámci viacerých výkonových dimenzií. Rozhodovací rámec musí vyvážiť požiadavky na príkon tekutiny, elektrické obmedzenia, požiadavky na riadenie a ekonomické faktory.

Prietok je primárnym determinantom. Aplikácie vyžadujúce menej ako 60 litrov za minútu môžu používať buď priamo pôsobiace alebo pilotne ovládané ventily, pričom výber závisí od dostupnosti tlaku a potreby času odozvy. Systémy manipulujúce s vyššími prietokmi musia používať pilotne ovládané ventily, aby sa predišlo nadmernej veľkosti solenoidu a vytváraniu tepla. Pokus o špecifikáciu priamočinných ventilov pre aplikácie s vysokým prietokom vedie k nehospodárnym návrhom s vážnymi problémami v oblasti riadenia teploty.

Rozsah prevádzkového tlaku je rozdielny pre dva hlavné typy ventilov. Priamočinné smerové regulačné ventily zvládajú celý rozsah tlaku od nuly po maximum systému, vďaka čomu sú povinné pre okruhy, ktoré musia fungovať pred zvýšením tlaku alebo počas scenárov straty tlaku. Pilotne ovládané ventily vyžadujú pre spoľahlivú prevádzku minimálny tlakový rozdiel, zvyčajne 3 až 5 barov. Aplikácie, kde nie je možné zaručiť toto minimum, si vyžadujú priamo pôsobiace ventily alebo externé riadiace systémy.

Potreby presnosti riadenia určujú, či postačujú štandardné ventily typu on-off alebo či sú potrebné proporcionálne alebo servo smerové ventily. Jednoduché sekvenčné operácie ako upínanie, vysúvanie alebo zasúvanie vyžadujú iba diskrétne prepínanie polohy. Aplikácie vyžadujúce hladké profily pohybu, presné polohovanie alebo reguláciu sily vyžadujú proporcionálne riadenie. Extrémne dynamické aplikácie, ako je aktívna stabilizácia alebo sledovanie s veľkou šírkou pásma, vyžadujú servoventily napriek ich vyšším nákladom a požiadavkám na údržbu.

Možnosti čistoty tekutín musia byť v súlade s citlivosťou konštrukcie ventilu. Smerové ventily typu cievky vyžadujú prísnu údržbu čistoty, zvyčajne ISO 4406 18/16/13 alebo lepšie, pričom servoventily vyžadujú ešte prísnejšie ovládanie. Aplikácie v kontaminovanom prostredí alebo tam, kde môže byť údržba filtrácie nekonzistentná, by mali uprednostňovať tanierové ventily, ktoré tolerujú ISO 4406 20/18/15 alebo mierne vyššie úrovne kontaminácie.

Faktory prostredia ovplyvňujú typ ventilu aj integračný prístup. Mobilné zariadenia, ktoré sú vystavené vibráciám, teplotným extrémom a znečisteným podmienkam, zvyčajne používajú pilotne ovládané tanierové ventily s robustnými mechanickými rozhraniami. Priemyselná automatizácia v kontrolovaných prostrediach môže využiť cievkové ventily s proporcionálnym riadením a digitálnym prepojením. Výbušné prostredia môžu vyžadovať pneumatické ovládanie alebo vnútorne bezpečné elektrické konštrukcie bez ohľadu na iné preferencie.

Obmedzenia dostupnosti elektrickej energie a tepelného manažmentu niekedy prevažujú nad hydraulickými úvahami. Kompaktná elektrohydraulická jednotka s obmedzenou chladiacou kapacitou môže špecifikovať pilotne ovládané ventily výlučne na zníženie tvorby tepla, pričom tlakovú závislosť akceptuje ako nevyhnutný kompromis. Naopak, mobilný stroj s dostatočnou elektrickou kapacitou a chladením, ktorý však pracuje v systémoch snímania zaťaženia, môže na udržanie tlakovej nezávislosti používať priamo pôsobiace ventily.

Požiadavky na funkčnú bezpečnosť z noriem, ako sú ISO 13849 a IEC 61508, čoraz viac ovplyvňujú dizajn smerového ventilu. Bezpečnostné ventily zahŕňajú redundantné senzory, diagnostické pokrytie pre potenciálne poruchové režimy a integrované monitorovanie, ktoré zisťuje nebezpečné poruchy. Tieto vlastnosti umožňujú hydraulickým systémom dosiahnuť požadované úrovne integrity bezpečnosti (SIL 2 alebo SIL 3), ktoré sa predtým ťažko dosahovali s kvapalinovými komponentmi.

Bežné aplikácie podľa typu hydraulického smerového riadiaceho ventilu

Rôzne typy hydraulických smerových regulačných ventilov dominujú špecifickým kategóriám aplikácií na základe ich výkonnostných charakteristík zodpovedajúcich priemyselným požiadavkám.

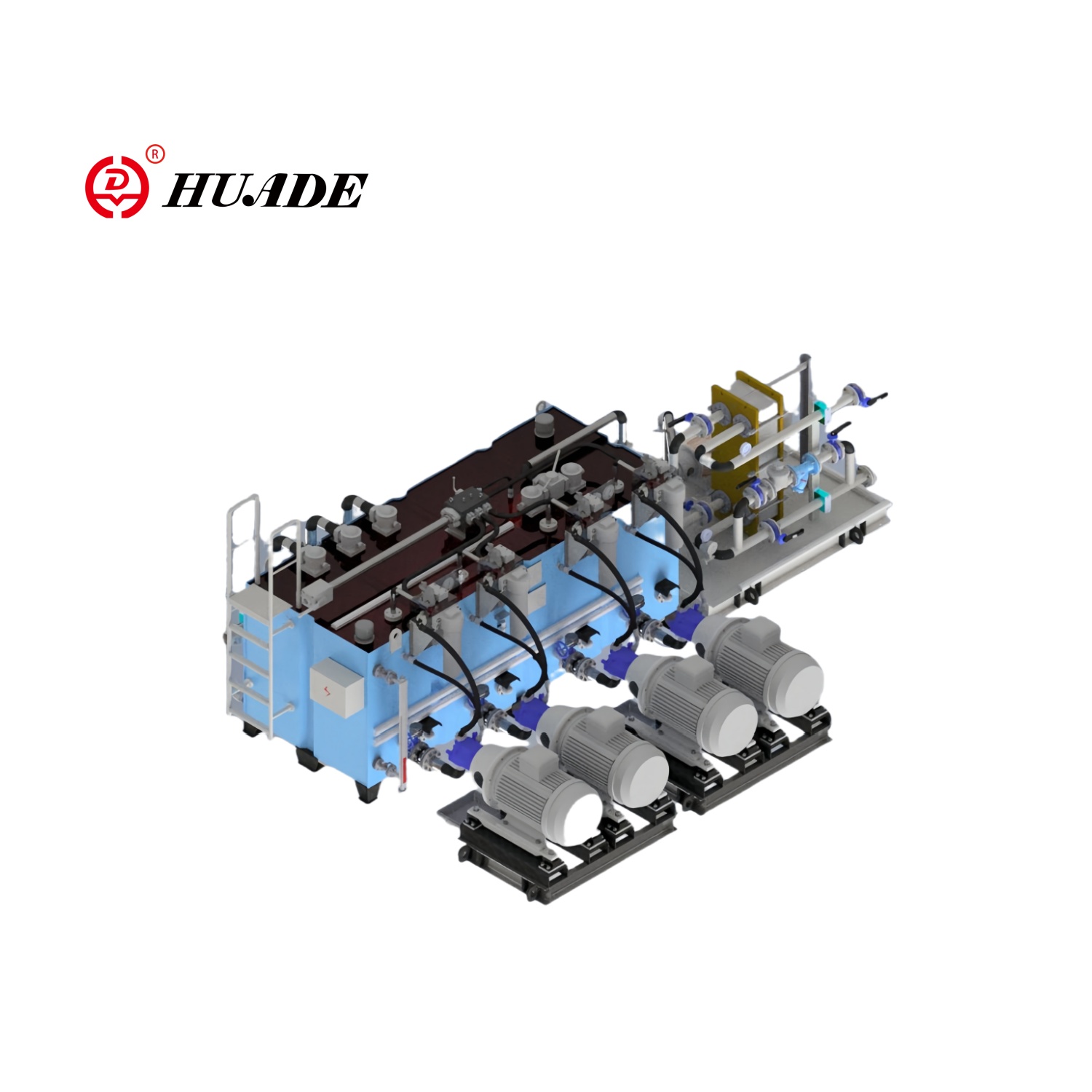

Mobilné stavebné zariadenia, ako sú rýpadlá, kolesové nakladače a buldozéry, využívajú prevažne pilotne ovládané, záťažové regulačné ventily v 4/3 konfiguráciách. Tieto stroje vyžadujú vysoký prietok (často 200 až 600 litrov za minútu) na poháňanie veľkých valcov výložníka a pojazdových motorov pri zachovaní primeranej zložitosti elektrického systému. Pilotne ovládaná konštrukcia udržuje nízky odber energie solenoidu napriek vysokým prietokom. Obvody snímania zaťaženia s tandemovými stredovými ventilmi znižujú spotrebu paliva motora počas nečinnosti, čo je zásadná výhoda v pracovných cykloch so značným čakaním medzi pracovnými cyklami.

Poľnohospodárske traktory používajú podobné typy ventilov na ovládanie náradia, ale často obsahujú elektrohydraulické proporcionálne smerové riadiace ventily pre závesy a systémy riadenia, kde plynulý pohyb zvyšuje komfort a presnosť obsluhy. Drsné, špinavé prostredie typické pre poľnohospodárske prevádzky uprednostňuje tanierové ventily v okruhoch hlavného náradia, kde tolerancia kontaminácie prevažuje nad výhodami proporcionálneho riadenia cievky.

Priemyselné vstrekovacie stroje používajú proporcionálne smerové riadiace ventily cievkového typu na riadenie sekvencií otvárania, zatvárania a vyhadzovania formy. Presná regulácia rýchlosti umožňuje optimalizáciu doby cyklu a zároveň zabraňuje poškodeniu foriem alebo dielov. Riadené továrenské prostredie umožňuje udržiavať prísnu čistotu kvapaliny, ktorú tieto servo ventily vyžadujú. Konfigurácie ventilov s uzavretým stredom zachovávajú pevné ovládanie polohy formy pri zaťažení vstrekovacím tlakom.

Hydraulika obrábacích strojov pre frézky, brúsky a sústruhy zvyčajne využíva proporcionálne alebo servo smerové riadiace ventily, ktoré riadia rýchlosti posuvu osí a upínanie nástroja. Presnosť polohovania a plynulý pohyb, ktorý je nevyhnutný pre kvalitu povrchovej úpravy, si vyžaduje schopnosť nepretržitej modulácie, ktorú tieto typy ventilov poskytujú. V špičkových obrábacích strojoch umožňujú servoventily s frekvenčnou odozvou presahujúcou 100 Hz tlmenie vibrácií, ktoré zlepšuje kvalitu rezu.

Zariadenia na testovanie materiálov a letecké simulačné systémy predstavujú extrémny koniec výkonnostných požiadaviek. Tieto aplikácie využívajú servo smerové riadiace ventily s dobou odozvy pod 10 milisekúnd a polohovacím rozlíšením meraným v mikrónoch. Ventily pracujú s extrémne čistou kvapalinou, často ISO 4406 15/13/10 alebo lepšou, a vyžadujú špeciálne filtračné a kondicionačné zariadenie na udržanie požadovanej úrovne čistoty.

Námorné palubné stroje, ako sú žeriavy, navijaky a kryty poklopov, používajú robustné pilotne ovládané smerové riadiace ventily schopné prevádzky v korozívnom prostredí so slanou vodou. Tieto ventily často využívajú tanierové konštrukcie na tesné uzatvorenie pri držaní zavesených bremien a používajú solenoidové kryty odolné voči výbuchu, aby spĺňali normy námornej bezpečnosti.

Jednoduché pneumatické obvody ovládajúce hydraulické lisy, zdvíhacie stoly alebo zariadenia na manipuláciu s materiálom často využívajú základné priamočinné 4/2 alebo 4/3 rozvádzače. Tieto aplikácie oceňujú jednoduchosť a nízke náklady pred pokročilými funkciami a ich skromné požiadavky na prietok (zvyčajne pod 40 litrov za minútu) zostávajú v rámci možností priamo pôsobiacich ventilov.

Nové trendy v technológii hydraulických smerových regulačných ventilov

Vývoj typov hydraulických smerových regulačných ventilov pokračuje niekoľkými paralelnými cestami poháňanými integráciou Priemyslu 4.0, požiadavkami na energetickú účinnosť a požiadavkami na miniaturizáciu.

Digitálne komunikačné protokoly sa rozširujú nad rámec vysokovýkonných proporcionálnych a servoventilov na štandardné smerové ventily so zapínaním a vypínaním. Keďže prírastkové náklady na elektroniku rozhrania IO-Link klesajú, aj základné 4/3 ventily teraz ponúkajú možnosti digitálneho pripojenia. Táto demokratizácia diagnostických údajov umožňuje monitorovanie stavu naprieč celými hydraulickými systémami, a nie len prémiovými komponentmi, čím sa zlepšuje celková efektívnosť zariadenia (OEE) prostredníctvom lepšieho plánovania údržby.

Energetická účinnosť tlaku poháňa prijatie pokročilých dizajnov stredovej polohy a hydrauliky snímania zaťaženia. Moderné mobilné zariadenia čoraz častejšie využívajú proporcionálne smerové regulačné ventily s elektronickými riadiacimi jednotkami, ktoré implementujú sofistikované algoritmy kompenzácie tlaku, čím sa znižujú straty energie vlastné tradičným rozdeľovačom prietoku a prioritným ventilom. Niektoré systémy teraz využívajú samostatné elektromotory poháňajúce malé čerpadlá na každom pohone, čím sa úplne eliminuje smerový regulačný ventil, čím sa posunie smerom k elektrohydraulickým pohonom (EHA).

Integrácia ventilov pokračuje stláčaním viacerých funkcií do jednotlivých telies. Smerové regulačné ventily namontované na potrubí čoraz častejšie zahŕňajú kompenzáciu tlaku, spätné ventily na udržiavanie záťaže a elektronické ovládanie priamo v zostave ventilu namiesto toho, aby vyžadovali samostatné komponenty. Táto integrácia znižuje miesta úniku, zjednodušuje montáž a znižuje fyzickú stopu hydraulických systémov.

Zlepšenia tolerancie kontaminácie sa zameriavajú na predĺženie servisných intervalov a zníženie celkových nákladov na vlastníctvo. Niektorí výrobcovia teraz ponúkajú hybridné konštrukcie, ktoré kombinujú toleranciu kontaminácie tanierových ventilov s kontinuálnou moduláciou prietoku, ktorá sa blíži výkonu cievkového ventilu prostredníctvom sofistikovaných geometrií sediel a riadiacich algoritmov.

Požiadavky na funkčnú bezpečnosť z noriem, ako sú ISO 13849 a IEC 61508, čoraz viac ovplyvňujú dizajn smerového ventilu. Bezpečnostné ventily zahŕňajú redundantné senzory, diagnostické pokrytie pre potenciálne poruchové režimy a integrované monitorovanie, ktoré zisťuje nebezpečné poruchy. Tieto vlastnosti umožňujú hydraulickým systémom dosiahnuť požadované úrovne integrity bezpečnosti (SIL 2 alebo SIL 3), ktoré sa predtým ťažko dosahovali s kvapalinovými komponentmi.

Pochopenie celého spektra typov hydraulických smerových regulačných ventilov umožňuje inžinierom prijímať informované rozhodnutia, ktoré optimalizujú výkon systému, spoľahlivosť a náklady. Klasifikácia podľa spôsobu a čísla polohy, konštrukcie ventilového prvku, spôsobu ovládania a princípu činnosti poskytuje štruktúrovaný rámec pre výber ventilu. V tomto rámci základný rozdiel medzi priamo pôsobiacimi a pilotne ovládanými návrhmi stanovuje hranice prietokovej kapacity, ktoré nemôže prekonať žiadna optimalizácia návrhu. Proporcionálne a servo technológie rozširujú presnosť riadenia pre náročné aplikácie a zároveň podporujú prijatie digitálnych rozhraní, ktoré transformujú ventily z pasívnych komponentov na inteligentné uzly v sieťových riadiacich architektúrach. Ako sa hydraulické systémy vyvíjajú smerom k väčšej integrácii s priemyselnými sieťami a vyšším štandardom účinnosti, prispôsobenie schopností ventilov požiadavkám aplikácie je čoraz sofistikovanejšie, čo si vyžaduje hlboké znalosti mechaniky tekutín a inžinierstva riadiacich systémov.